يُعد الفيرميكيوليت مادة معدنية متعددة الاستخدامات تلبي احتياجات متنوعة في مجالات العزل المعماري وهندسة المواد والتطبيقات الصناعية. وعلى عكس المواد المعدنية أحادية الوظيفة مثل البرلايت أو الميكا، التي تقتصر استخداماتها بسبب نطاق أدائها الضيق، كضعف مقاومة الحريق لدى البرلايت أو ضعف العزل الحراري للميكا، فإن الفيرميكيوليت يتمتع بمزيج فريد من الخصائص الفيزيائية: خفة الوزن، وهيكل مسامي بعد التمدد، وعزل حراري استثنائي يتفوق على العديد من مواد العزل الاصطناعية، ومقاومة طبيعية قوية للحريق لا تشتعل حتى تحت درجات حرارة عالية. وتؤدي هذه الخصائص مجتمعةً إلى تعزيز أداء المنتجات النهائية عبر مختلف الصناعات، بدءًا من الإنشاءات وحتى التغليف. ويُستخلص الفيرميكيوليت من رواسب خام طبيعية ذات هياكل بلورية طبقية تتشكل عبر التغير الهيدروحراري لمعادن البيوتيت أو الفلوجوبايت، ويخضع لمعالجة فيزيائية دون استخدام مواد كيميائية سامة أو إضافات صناعية، ما يجعله متوافقًا مع الاتجاهات الحديثة التي تركز على المواد المتينة وقليلة الصيانة ومرنة الاستخدام. وباعتباره عنصرًا أساسيًا في مواد مقاومة الحريق، ومنتجات امتصاص الصوت، ووسائد التغليف، يتجاوز الفيرميكيوليت كونه معدنًا عاديًا ليصبح حلاً متعدد الأغراض يجمع بين الحماية الهيكلية من الحرارة والنار، والكفاءة الوظيفية في ترشيد الطاقة والحد من الضوضاء، والجدوى الاقتصادية المستمدة من وفرة المواد الأولية والمعالجة البسيطة.

تُشكل قاعدة الموارد للفرميكوليت مزيجًا من الوفرة الطبيعية والتنوع في الخصائص الإقليمية، حيث تُضبط خصائص الخام بدقة لتلبية احتياجات التطبيقات المحددة. ويتشكل خام الفرميكوليت الطبيعي في بيئات جيولوجية مميزة حول العالم، وخصوصًا بالارتباط مع الصخور النارية والمتغيرة، وكل منها ينتج مادة بخصائص فريدة تتماشى مع المتطلبات الصناعية. فخامات الفرميكوليت في جنوب إفريقيا، التي تعد من أكبر المخزونات عالميًا، تُنتج خامًا بنسبة تمدد عالية (يمكن أن يتمدد إلى عدة أضعاف حجمه الأصلي عند التسخين) واستقرار حراري متفوق، مما يجعله مثاليًا للعزل الحراري في الأفران الصناعية والمواد المقاومة للحرارة في المعدات العاملة بدرجات حرارة عالية. أما خام الفرميكوليت الأمريكي، الذي يتركز في مونتانا وكارولاينا الجنوبية، فيُنتج طبقات ذات مرونة استثنائية ومقاومة شد عالية، ما يجعله مناسبًا تمامًا لم(padding التغليف) الذي يحتاج إلى امتصاص متكرر للصدمات، ولواحات امتصاص الصوت التي تتطلب هيكلًا طبقيًا لحبس موجات الصوت. وتتميز رواسب الفرميكوليت في الصين، المنتشرة عبر شينجيانغ وهيبي، بخام عالي النقاء وقليل جدًا من الشوائب، وهو ما يجعلها مناسبة للمواد الإنشائية مثل الخرسانة خفيفة الوزن التي تتطلب سلامة هيكلية دون المساس بخاصية العزل. ويُطبَّق في تعدين خام الفرميكوليت بروتوكولات استخلاص انتقائي: حيث يُفضَّل التعدين السطحي لتجنب التعطيل الجيولوجي العميق الذي قد يتلف البنية الطباقية للخام، ويُعتمد في فرز الخام على الغربلة الفيزيائية والتصنيف الهوائي لفصل طبقات الفرميكوليت عن المعادن المرتبطة مثل الميكا والكوارتز والفيلدسبار. ويحافظ هذا الفرز الدقيق على البنية الطباقية الأصلية—وهي عامل حاسم للتمدد اللاحق والأداء النهائي للمنتجات.

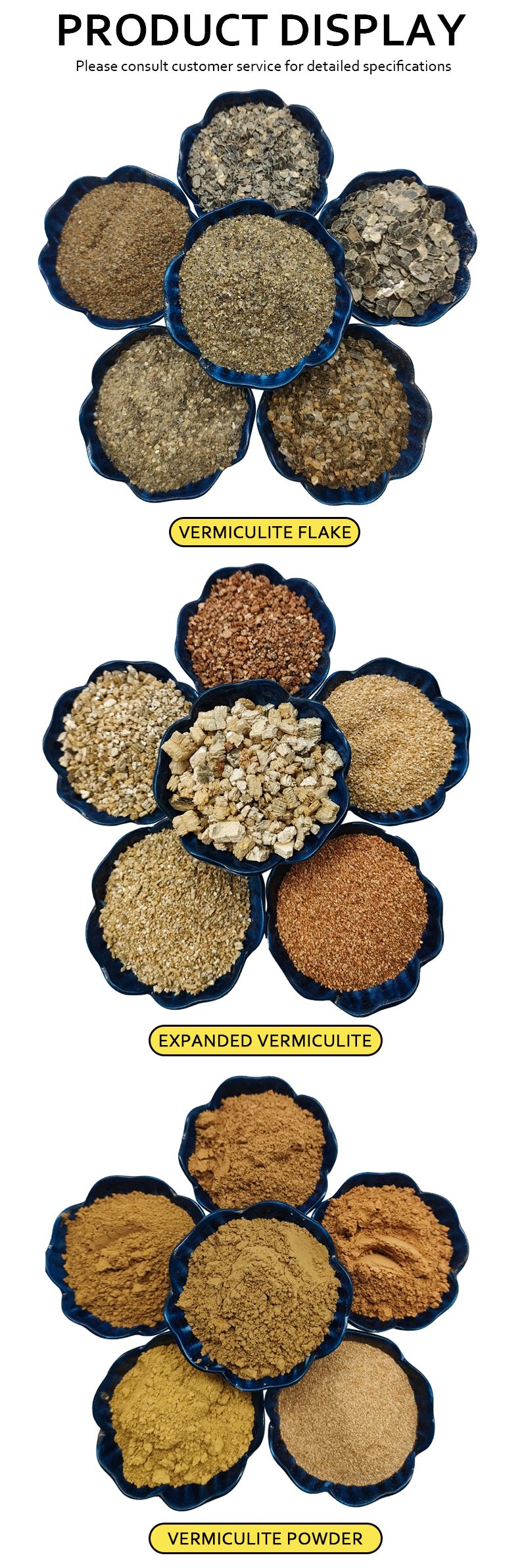

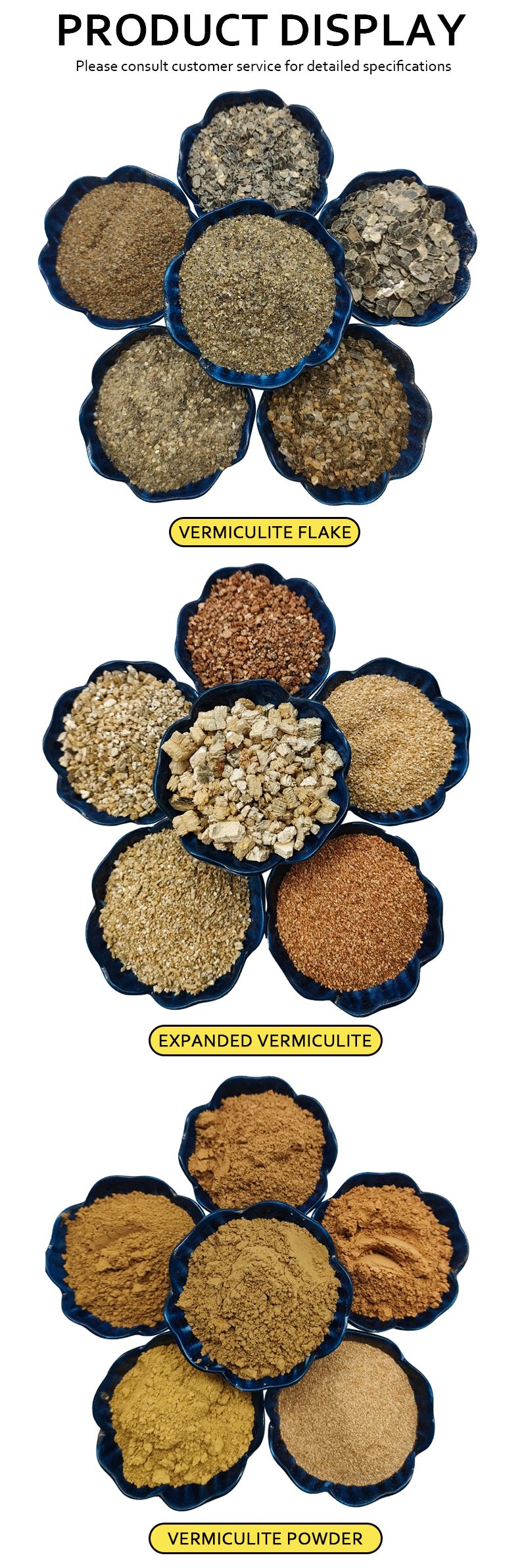

يركز معالجة الفيرميكوليت على تنشيط صفاته الطبيعية المتعددة الطبقات وتحسين توافقه مع التطبيقات المستهدفة، حيث يُعد التوسيع الخطوة الأساسية والأكثر أهمية. بعد فرز خام الفيرميكوليت وتكسيره إلى قطع صغيرة، يتم تسخينه بدرجات حرارة معتدلة في أفران دوارة — مما يؤدي إلى تبخر المياه بين الطبقات، مولداً ضغطاً يفصل الهيكل الطبقي. والنتيجة هي مادة خفيفة الوزن ذات بنية مسامية تشبه العسل، تتمتع بخصائص عزل حراري وصوتي محسّنة بشكل كبير مقارنة بالخام. ولا يُحسّن عملية التوسيع الأداء الوظيفي فحسب، بل تحافظ أيضاً على مقاومة المادة الطبيعية للحريق، لأنها لا تتضمن أي تغييرات كيميائية في التركيب البلوري للفيرميكوليت، مع زيادة مساحة السطح لأداء أفضل. وبعد التوسيع، يتم فصل الفيرميكوليت إلى درجات دقيقة حسب حجم الجسيمات من خلال غربلة متعددة المراحل، بحيث تُصمم كل درجة لاستخدامات محددة: رقائق ناعمة (50-100 ميكرومتر) لطلاءات العزل الحراري ولوحات امتصاص الصوت، لضمان تغطية موحدة ودمج سلس مع المواد الرابطة؛ وحبيبات متوسطة (100-500 ميكرومتر) للمواد الإنشائية مثل الملاط الخفيف، وللمواد المقاومة للحريق مثل الطوب الناري، لتحقيق توازن بين القوة الميكانيكية والعزل المسامي؛ وجزيئات خشنة (500 ميكرومتر إلى 2 مليمتر) لحشوات التغليف الفضفاضة و بطانات أصص النباتات، لتوفير امتصاص صدمات مرن. وعلى طول عملية المعالجة، لا تُستخدم أي مذيبات سامة أو مُنشّطات كيميائية أو إضافات صناعية — بل تعتمد فقط على التكسير الفيزيائي والتسخين والغربلة — مما يحافظ على طبيعتها غير السامة، المناسبة لكل من البيئات الصناعية (مثل عزل المصانع) والتطبيقات الاستهلاكية (مثل تغليف المنازل).

تختلف تعديلات المعالجة الرئيسية حسب التطبيق لتعظيم أداء الفيرميكيوليت، مما يضمن دمجه بسلاسة مع أنظمة الإنتاج المختلفة. بالنسبة للمواد الحرارية المستخدمة في الأفران الصناعية، يُخضع الفيرميكيوليت الموسع لعملية تلدين إضافية خاضعة للرقابة عند درجات حرارة عالية لتعزيز هيكله البلوري، وبالتالي تحسين مقاومته للصدمات الحرارية والتعرض الطويل للحرارة الشديدة. أما رقائق امتصاص الصوت فتُعالج إلى حصائر رقيقة ومرنة عن طريق ربطها براتنجات طبيعية مستخلصة من النباتات (مثل المواد اللاصقة المستندة إلى فول الصويا)، والتي تحافظ على البنية المسامية للمادة مع تمكين التركيب السهل على الجدران والسقوف. وتُعالَج الحبيبات المستخدمة في مواد البناء مسبقًا بعوامل اقتران السيلان—المستمدة من مصادر طبيعية—لتحسين التصاقها بالإسمنت والخرسانة، ومنع التجزؤ وضمان توزيع متجانس لخصائص العزل في المحار المقاومة للوزن الخفيف. ولا يتم التخلص من النفايات الناتجة أثناء المعالجة، التي تتكون أساسًا من غبار الفيرميكيوليت الناعم الناتج عن الفرز، بل تُجمَع وتُعاد استخدامها: حيث تُمزج مع مواد لاصقة قاعدتها الماء لتكوين رشاشات عازلة حرارية منخفضة الكثافة تُستخدم في الفجوات الصعبة الوصول في المباني والمعدات الصناعية. ويُعطى كفاءة الطاقة أولوية طوال عملية المعالجة: إذ تقوم أنظمة استرداد الحرارة بالتقاط الحرارة الزائدة من أفران التوسيع لتسخين الخام قبل الدخول، مما يقلل الاستهلاك الكلي للطاقة بنسب كبيرة، في حين تساعد المراوح العاملة بالطاقة الشمسية في تصنيف الهواء، ما يقلل الاعتماد على الكهرباء من الشبكة.

تُعد الخصائص الأساسية للفرميكوليت ما يجعله لا يمكن الاستغناء عنه عبر الصناعات المستهدفة، حيث يعالج كل خاصية تحديات تطبيقية حرجة ويتفوق على المواد البديلة. فبنية الفرميكوليت الخفيفة والمسامية بعد التمدد توفر عزلًا حراريًا استثنائيًا: فهي تحبس الهواء داخل مسامها الشبيهة بالنحل، مكونة حاجزًا طبيعيًا يقلل من انتقال الحرارة—مما يجعلها أكثر فعالية بكثير من الصوف المعدني التقليدي في المباني، وتقلل من استهلاك الطاقة للتدفئة والتبريد. ومقاومة الفرميكوليت الطبيعية للحريق، الناتجة عن تركيبه الغني بالسليكا، تمكنه من تحمل درجات الحرارة العالية دون الاشتعال أو الانصهار أو إطلاق أبخرة سامة—على عكس عوازل الرغوة الاصطناعية التي تشتعل بسهولة، فهو مثالي لمواد مقاومة الحريق التي تمنع انتشار اللهب في المنشآت الإنشائية والصناعية. كما أن البنية الطباقية والمسامية تعزز امتصاص الصوت من خلال حبس موجات الصوت وتبددها، مما يقلل من الصدى والضوضاء المحيطة بشكل أكثر فعالية من رغوة الصوت الصلبة في المساحات الداخلية. كما يضمن مرونة رقائق وحبيبات الفرميكوليت الموسع امتصاص صدمات فعال في وسادات التعبئة والتغليف: على عكس البوليسترين الهش، يمكنه امتصاص الصدمات مرارًا وتكرارًا دون كسر، مما يحمي المواد الهشة مثل الزجاجيات، السيراميك، والمكونات الإلكترونية أثناء النقل. بالإضافة إلى ذلك، يضمن الكيمياوي الخامل للفِرميكوليت التوافق مع مواد متنوعة—from الأسمنت والراتنجات إلى اللوائح اللاصقة—مما يمنع التفاعلات السلبية التي قد تؤدي إلى تدهور المنتجات النهائية، في حين أن طبيعته غير الماصة للرطوبة تقاوم امتصاص الرطوبة، مما يحافظ على الأداء في البيئات الرطبة مثل المباني الساحلية أو خطوط الأنابيب تحت الأرض.

تُعد العزلة المعمارية التطبيق الرئيسي للفيرميكوليت، حيث تلبي احتياجات كفاءة البناء المتزايدة في كل من القطاعات السكنية والصناعية. في المباني السكنية والتجارية، تُخلط رقائق الفيرميكوليت المنتفخة مع ألواح عزل الجبس المستخدمة في الجدران ومع طلاءات الأسفلت للأسقف—وتعتمد هذه المنتجات على خاصية العزل الحراري للفيرميكوليت لتقليل استهلاك الطاقة اللازمة للتدفئة والتبريد بشكل كبير، كما أن مقاومته للنيران تضيف طبقة إضافية من السلامة. وفي ناطحات السحاب، تُستخدم أنظمة العزل الخارجي القائمة على الفيرميكوليت (EIFS) على الجدران الخارجية، حيث توفر عزلًا مستمرًا يقضي على الجسور الحرارية ويعزز الكفاءة الطاقوية الشاملة. وفي البيئات الصناعية، تُستخدم أغلفة عازلة مصنوعة من الفيرميكوليت للأنابيب الناقلة للسوائل الساخنة في المصانع الكيميائية ومحطات توليد الطاقة—حيث تمنع خصائصه المقاومة للحرارة فقدان الحرارة من الأنابيب، مما يعزز كفاءة العمليات الصناعية ويقلل التكاليف التشغيلية. أما في مرافق التبريد مثل مستودعات الأغذية ووحدات تخزين الأدوية، فيعتمد على عزل الفيرميكوليت في الجدران والأرضيات: إذ يحافظ توصيله الحراري المنخفض على درجات حرارة منخفضة ثابتة داخليًا، ما يقلل العبء الواقع على أنظمة التبريد ويمدد فترة صلاحية البضائع المخزنة. حتى في مشاريع تجديد المباني التاريخية، يُفضّل استخدام الفيرميكوليت في العزل—حيث يمكن نفخه داخل التجاويف الضيقة للجدران دون الإضرار بالهياكل الأصلية، مما يحافظ على التراث المعماري مع تحسين الأداء الطاقي.

تُبرز تطبيقات امتصاص الصوت والتغليف المبطن تنوع الفيرميكوليت، حيث يتكيف مع الاحتياجات التي تركز على الراحة وكذلك تلك التي تتطلب الحماية. في التصميم الداخلي، تُثبت حصائر ولوحات الفيرميكوليت كبطانات للجدران والسقوف في الأماكن الحساسة للضوضاء: فالمكاتب تستخدمها لتقليل الضجيج الناتج عن الحديث والأجهزة، وتعتمد المسارح وقاعات الحفلات عليها لتحسين الخصائص الصوتية من خلال التحكم في الصدى، كما تستخدم استوديوهات التسجيل ألواح الفيرميكوليت عالية الكثافة لتحقيق العزل الصوتي الذي يمنع التدخلات الخارجية. وتتفوق هذه المنتجات على الألياف الزجاجية التقليدية في امتصاص الصوت، إلى جانب سهولة التعامل معها وعدم إحداثها تهيجاً. أما بالنسبة للتغليف المبطن، فإن حبيبات الفيرميكوليت المتوسعة تُعد بديلاً صديقاً للبيئة للرغوة البلاستيكية: إذ تُستخدم كمادة تعبئة فضفاضة داخل صناديق الشحن للعناصر الهشة مثل السيراميك اليدوية والقطع الفنية والأجهزة الإلكترونية، حيث تأخذ شكل الفراغات غير المنتظمة وتمتص الصدمات أثناء النقل. كما تُستخدم وسائد الفيرميكوليت المصممة خصيصاً للعناصر ذات القيمة العالية مثل أدوات المختبر الزجاجية والمخطوطات الأثرية، لتوفير حماية مخصصة. وفي مجال النقل، يُدمج الفيرميكوليت في مكونات المقصورة الداخلية للسيارات — حيث تستخدم الألواح البابية وسجاد الأرضيات الرغوية المدعمة بالفيرميكوليت لتقليل ضوضاء الطريق والمحرك والرياح، ما يعزز راحة الركاب. وعلى عكس مواد الامتصاص الصوتية والتغليف الاصطناعية، فإن الفيرميكوليت قابل لإعادة الاستخدام وقابل للتحلل البيولوجي، ما يتماشى مع الطلب المتزايد على الحلول الصديقة للبيئة.

يتم التحكم في جودة الفيرميكوليت بشكل صارم وفقًا لتطبيقات محددة، مما يضمن أداءً متسقًا وموثوقية عبر مختلف الدُفعات. بالنسبة للمنتجات العازلة حراريًا، تشمل الاختبارات الأساسية قياس التوصيل الحراري باستخدام أجهزة نقل حرارة قياسية للتحقق من مقاومة الحرارة، وتحليل الكثافة الظاهرية للتأكد من خفة الوزن — حيث لا يتم اعتماد سوى الدُفعات التي تستوفي حدود التوصيل والكثافة الصارمة. ولتطبيقات مقاومة الحريق، تُجرى الاختبارات في حجرات احتراق محكومة: وتتعرض العينات لدرجات حرارة لهب قياسية ولمدد زمنية محددة لقياس تصنيف مقاومة الحريق (المقاومة لانتشار اللهب واختراق الحرارة) وانبعاث الدخان، مع التأكد من عدم إطلاق أية أبخرة سامة. أما بالنسبة لامتصاص الصوت، فتُجرى الاختبارات في حجرات صوتية لقياس معامل امتصاص الصوت عبر ترددات مختلفة، مما يضمن ثبات الأداء في تقليل الضوضاء. وبالنسبة لوسادة التغليف، فإن اختبارات الانضغاط والصدمات تحاكي ظروف النقل الواقعية — حيث تتعرض العينات لصدمات متكررة وضغط للتحقق من قدرتها على امتصاص الصدمات ومتانتها. تخضع جميع دفعات الفيرميكوليت المعالجة لفحوصات دقيقة للنقاء: حيث يُزال الحديد الشوائب باستخدام الفصل المغناطيسي، ويتم التخلص من الكوارتز أو الميكا المتبقي بواسطة الفرز البصري، مما يضمن دخول فيرميكوليت نقي فقط إلى خط الإنتاج. وفي التطبيقات ذات النقاء العالي مثل ملاط البناء، يُجرى تحليل كيميائي إضافي للتأكد من غياب المواد الضارة، بينما يتم التحقق من توزيع حجم الجسيمات باستخدام انحراف الليزر لضمان تشتت متجانس في المنتجات النهائية.

×

×