Ruß ist eine Schlüsselkomponente in der weltweiten Industriefertigung, ein Material, das durch kontrollierte unvollständige Verbrennung organischer Rohstoffe entsteht und feinteiliges Pulver mit einzigartigen physikalischen und chemischen Eigenschaften ergibt, wodurch es in zahlreichen Industriezweigen unverzichtbar ist. Dieses Material kommt sowohl in natürlicher als auch in synthetischer Form vor, doch dominiert der synthetische Ruß im industriellen Einsatz aufgrund seiner gleichbleibenden Qualität und gezielt einstellbaren Eigenschaften. Natürlicher Ruß entsteht durch natürliche Prozesse wie Waldbrände oder vulkanische Aktivitäten, doch solche Quellen weisen nicht die für industrielle Anwendungen erforderliche Gleichmäßigkeit auf. Die Herstellung von synthetischem Ruß erfolgt unter präziser Kontrolle der Verbrennungsbedingungen, wobei Faktoren wie Temperatur, Brennstoffart und Luftzufuhr angepasst werden, um Partikel mit spezifischen Größen, Oberflächen und Strukturen zu erzeugen. Diese Anpassungsmöglichkeiten ermöglichen es Herstellern, Ruß gezielt an die jeweiligen Anforderungen unterschiedlicher Endanwendungen anzupassen – von der Verstärkung von Kautschuk in Reifen bis hin zur Erzielung tiefer Farbtöne in Beschichtungen.

Die Kernmerkmale von Ruß liegen in seiner hohen Oberfläche, seiner porösen Struktur und inhärenten Eigenschaften wie Farbstärke, Verstärkungsfähigkeit und Leitfähigkeit. Die hohe Oberfläche resultiert aus der geringen Partikelgröße, wodurch eine große Kontaktfläche zwischen Ruß und Wirtsmaterialien wie Kautschuk oder Kunststoff entsteht. Dieser Kontakt ermöglicht eine starke Bindung und verbessert somit die Gesamtleistung von Verbundwerkstoffen. Die poröse Struktur erhöht die Adsorptionskapazität, wodurch Ruß in Anwendungen wie der Wasseraufbereitung oder als Trägermaterial für Katalysatoren nützlich ist, obwohl seine primären industriellen Funktionen auf Verstärkung und Einfärbung ausgerichtet sind. Die Farbstärke bezieht sich auf die Fähigkeit, Farbe zu verleihen, wobei Ruß intensive Schwarztöne erzeugt, die lichtecht und beständig gegen Ausbleichen sind. Die Verstärkungsfähigkeit macht ihn entscheidend für Kautschukprodukte, wo er die molekularen Bindungen in Kautschukpolymeren verstärkt und so Haltbarkeit und Abriebfestigkeit erhöht. Die Leitfähigkeit, die in bestimmten Qualitäten vorhanden ist, ermöglicht es Ruß, statische Elektrizität abzuleiten – eine wichtige Eigenschaft in Anwendungen wie Kunststoffverpackungen für Elektronik oder industrielle Schläuche.

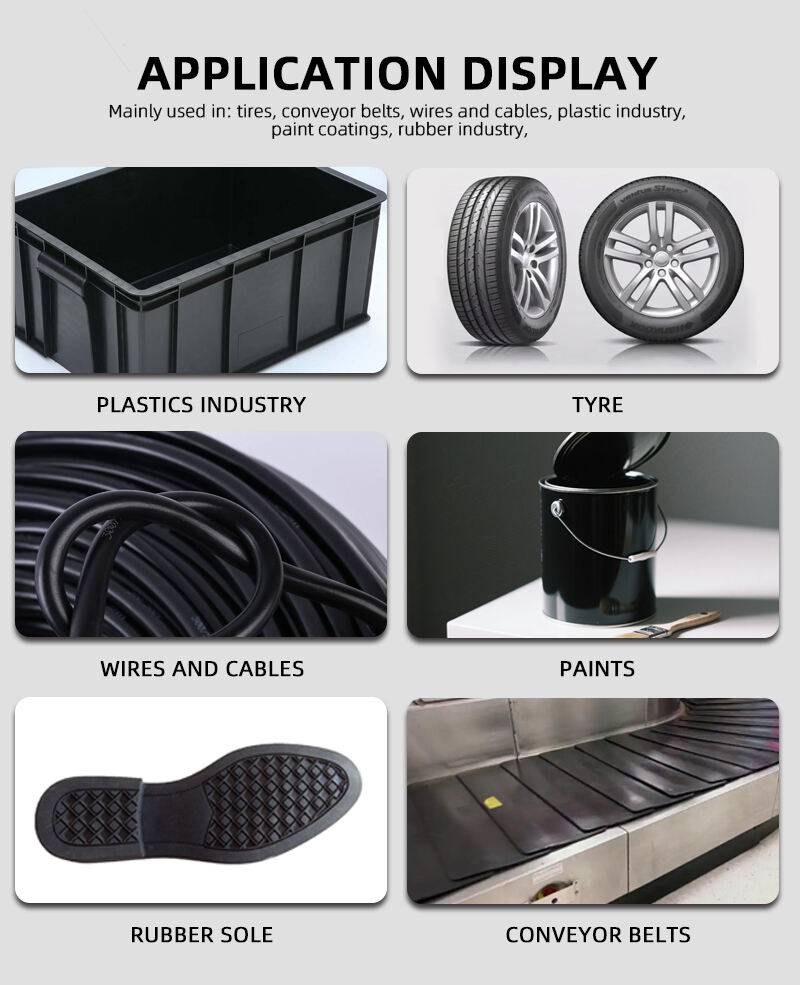

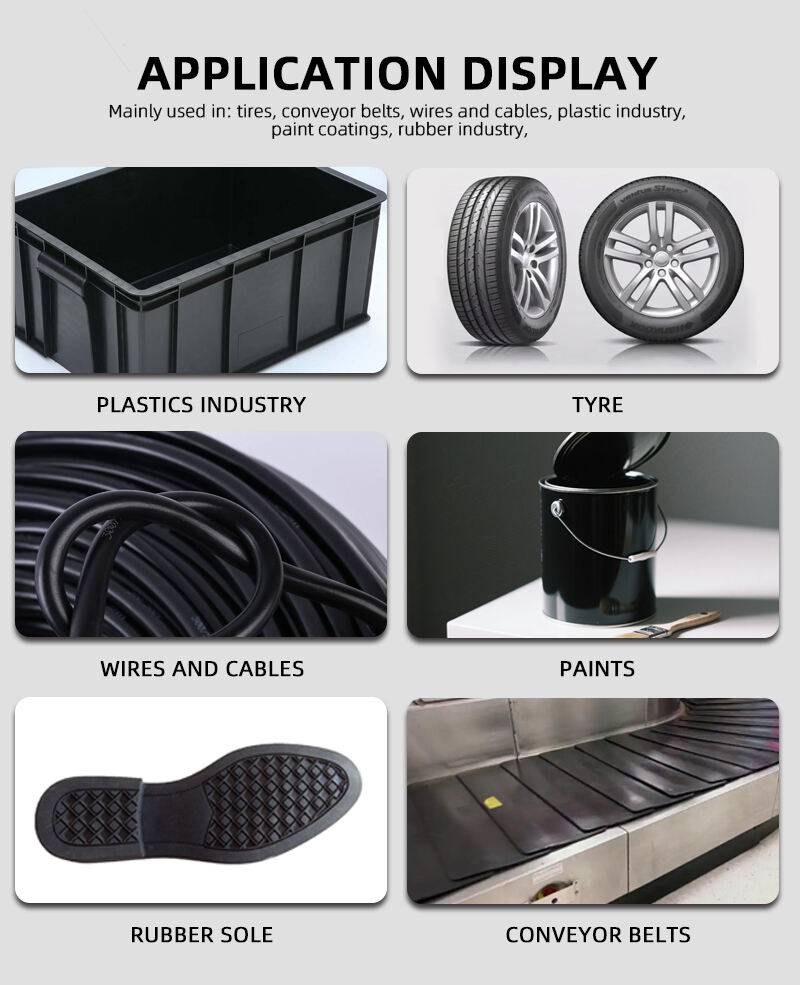

Die Kautschukindustrie ist der größte Verbraucher von Ruß, wobei die Reifenherstellung einen erheblichen Teil der Nachfrage ausmacht. Die verstärkenden Eigenschaften von Ruß wandeln Naturkautschuk in ein langlebiges Material um, das den harten Bedingungen im Straßenverkehr standhalten kann. Bei der Reifenproduktion kommen für verschiedene Reifenteile spezielle Qualitäten von Ruß zum Einsatz, um unterschiedliche Leistungsanforderungen zu erfüllen. Reifenlaufflächen, die den Hauptanteil des Kontakts mit der Fahrbahn tragen, verwenden Rußsorten, die auf hohe Abriebfestigkeit optimiert sind. Diese Sorten bilden starke Bindungen mit Kautschukpolymeren, reduzieren den Verschleiß und verlängern die Lebensdauer des Reifens. Fahrer profitieren von langlebigeren Reifen, die auch nach mehreren tausend Kilometern noch Grip bieten. Reifenseitenwände, die flexibel sein müssen, um Biegungen und Dehnungen standzuhalten, verwenden Rußqualitäten, die die Elastizität verbessern und gleichzeitig UV-Schutz bieten. Ohne Ruß würden Seitenwände unter Sonnenlicht schnell altern, was zu Rissbildung und vorzeitigem Reifenausfall führen würde. Reifenkarkassen, die innere Struktur, die die Last trägt, nutzen Ruß zur Festigkeitssteigerung, sodass der Reifen schwere Lasten ohne Verformung tragen kann. Neben Reifen sind nicht-reifenförmige Gummiprodukte wie Dichtungen, Dichtscheiben, Förderbänder und Schläuche auf Ruß angewiesen. Dichtungen und Dichtscheiben setzen Ruß ein, um die Beständigkeit gegenüber Ölen und Chemikalien zu verbessern und so ihre Integrität in industriellen Maschinen sicherzustellen. Förderbänder, die im Bergbau und in der Fertigung eingesetzt werden, nutzen Ruß für seine Abriebfestigkeit, um schwere Lasten und raue Materialien zu bewältigen, ohne dünn zu werden. Schläuche, die zur Förderung von Flüssigkeiten oder Gasen dienen, verwenden Ruß, um Flexibilität und Haltbarkeit zu erhöhen und Risse sowie Leckagen zu verhindern.

Die Kunststoffindustrie nutzt Ruß für verschiedene Funktionen, darunter Färbung, UV-Schutz, Leitfähigkeit und Verstärkung. Als Farbmittel verleiht Ruß Kunststoffprodukten – von Automobilzubehör bis hin zu Haushaltsgeräten – eine gleichmäßige, intensive Schwarzfärbung. Im Gegensatz zu organischen Farbstoffen, die verblassen oder auslaufen können, behält Ruß auch unter rauen Umgebungsbedingungen seine Farbe, wodurch er ideal für im Freien verwendete Kunststoffprodukte wie Gartenmöbel oder Baustoffe ist. Ein weiterer wichtiger Aspekt ist der UV-Schutz: Ruß absorbiert UV-Strahlung und verhindert, dass Kunststoffe mit der Zeit spröde und verfärbt werden. So enthalten beispielsweise Kunststoffrohre für Außeninstallationen Ruß, um Sonnenschäden zu widerstehen und jahrzehntelange Funktionalität sicherzustellen. Leitfähige Sorten von Ruß kommen in Kunststoffprodukten zum Einsatz, bei denen statische Entladung erforderlich ist, wie etwa Verpackungen für elektronische Bauteile. Diese Sorten bilden ein Netzwerk leitfähiger Pfade innerhalb des Kunststoffs und leiten so statische Elektrizität sicher ab, die empfindliche Elektronik beschädigen könnte. Die Verstärkungswirkung in Kunststoffen ist zwar weniger ausgeprägt als in Gummi, doch Ruß verbessert dennoch mechanische Eigenschaften wie Zugfestigkeit und Schlagzähigkeit. So enthalten beispielsweise Kunststoffkisten für den Transport schwerer Güter Ruß, um die Tragfähigkeit zu erhöhen und Bruch zu reduzieren.

Die Beschichtungsindustrie setzt auf Ruß wegen seiner Tintenkraft, Haltbarkeit und Witterungsbeständigkeit. Industriebeschichtungen, die zum Schutz von Maschinen, Bauwerken und Ausrüstungen verwendet werden, enthalten Ruß, um Korrosionsbeständigkeit und UV-Schutz zu gewährleisten. Fabrikanlagen, die äußeren Einflüssen oder aggressiven Chemikalien ausgesetzt sind, profitieren von Beschichtungen mit Ruß, da das Material eine Barriere bildet, die Rostbildung und Zerfall verhindert. Architekturbeschichtungen, einschließlich Außen- und Innenfarben, verwenden Ruß, um tiefe, langanhaltende Schwarz- und Grautöne zu erzeugen. Außenanstriche für Häuser behalten ihre Farbe auch nach Jahren der Belastung durch Regen, Schnee und Sonnenlicht bei, wodurch der Bedarf an häufigem Neuanschluss reduziert wird. Innenfarben nutzen Ruß für Akzentwände oder dekorative Oberflächen und bieten satte Farben, die verschiedene Designstile ergänzen. Spezialbeschichtungen, wie sie beispielsweise in der Fahrzeuglackierung oder bei Industrieböden eingesetzt werden, sind auf Ruß angewiesen, um farbliche Konsistenz und Leistungsfähigkeit sicherzustellen. Lackierungen zur Fahrzeugnachbehandlung verwenden Ruß, um die originalen Werksfarben exakt zu treffen und nahtlose Reparaturen zu gewährleisten. Industriebodenbeschichtungen, die für hohe Fußgängerdichte und chemische Verschüttungen ausgelegt sind, nutzen Ruß, um Haltbarkeit und Rutschfestigkeit zu verbessern.

Die Druckfarbenindustrie ist ein weiterer großer Verwender von Ruß, der aufgrund seiner Farbstärke, Dispergierbarkeit und Lichtbeständigkeit geschätzt wird. Zeitungsdruckfarbe, die beim Bedrucken von Zeitungen verwendet wird, nutzt Ruß für seine Fähigkeit, klare und gut lesbare Texte auf Papier zu erzeugen. Das Material verteilt sich gleichmäßig in den Farbzusammensetzungen und gewährleistet eine konsistente Abdeckung bei großen Auflagen. Verpackungsdruckfarben, die auf Lebensmittel- und Konsumgüterverpackungen eingesetzt werden (unter Vermeidung direkten Kontakts mit Lebensmitteln und unter Einhaltung entsprechender Vorschriften), verwenden Ruß, um auffällige Logos und Schriftzüge zu erzeugen, die verwischungs- und verblassungsresistent sind. Diese Druckfarben müssen ihre Integrität während des Transports und der Lagerung bewahren, und die Haltbarkeit des Rußes stellt sicher, dass Etiketten lesbar bleiben. Industrielle Markierfarben, die zum Kennzeichnen von Teilen und Bauteilen in der Fertigung verwendet werden, nutzen Ruß wegen seiner Beständigkeit gegen Abrieb und Chemikalien. Diese Farben erzeugen dauerhafte Markierungen, die Bearbeitung und Handhabung überstehen und so die Inventarverfolgung und Qualitätskontrolle unterstützen. Spezialdruckfarben, wie sie im Sicherheitsdruck oder Textildruck eingesetzt werden, nutzen Ruß aufgrund spezifischer Eigenschaften wie Opazität oder Leitfähigkeit.

Weitere industrielle Anwendungen von Ruß erstrecken sich auf verschiedene Bereiche, in denen jeweils seine einzigartigen Eigenschaften genutzt werden. In der Batterieproduktion werden leitfähige Sorten von Ruß als Zusatzstoffe in Elektrodenmaterialien verwendet. Diese Sorten verbessern die elektrische Leitfähigkeit der Elektroden und steigern so die Batterieleistung und Ladeeffizienz. Wiederaufladbare Batterien, die in Unterhaltungselektronik und Elektrofahrzeugen (EV) eingesetzt werden, profitieren von der Fähigkeit des Rußes, die Energiedichte zu erhöhen und die Zyklenfestigkeit zu verlängern. In der Dichtstoff- und Klebstoffindustrie verbessert Ruß die Flexibilität, Haftung und Witterungsbeständigkeit. Baudichtstoffe, die zum Verschließen von Fugen in Gebäuden verwendet werden, enthalten Ruß, um UV-Schäden entgegenzuwirken und bei Temperaturschwankungen flexibel zu bleiben. Klebstoffe für industrielle Verklebungsanwendungen nutzen Ruß, um die Klebkraft und Haltbarkeit zu verbessern. In Beton und Baustoffen dient Ruß als Farbpigment für dekorative Betonprodukte wie Pflastersteine, Fliesen und Arbeitsplatten. Er sorgt für eine gleichmäßige schwarze Farbe, die nicht verblassen neigt, und erhöht dadurch die ästhetische Attraktivität architektonischer Elemente. Ruß verbessert zudem die Haltbarkeit von Beton und verringert Rissbildung und Schwindverhalten im Laufe der Zeit.

Die Herstellung von Ruß umfasst mehrere Verfahren, die jeweils darauf ausgelegt sind, spezifische Sorten mit unterschiedlichen Eigenschaften zu erzeugen. Das Ofenruß-Verfahren ist am gebräuchlichsten und macht den größten Teil der weltweiten Produktion aus. Bei diesem Verfahren werden flüssige oder gasförmige Kohlenwasserstoffe in einen Hochtemperaturofen eingespritzt, wo sie einer unvollständigen Verbrennung unterzogen werden. Der resultierende Ruß wird gesammelt, abgekühlt und zu Pellets oder Pulver verarbeitet. Das Ofenruß-Verfahren ermöglicht eine präzise Kontrolle der Partikelgröße und Oberfläche und erzeugt Sorten, die für Anwendungen in Gummi, Kunststoffen und Beschichtungen geeignet sind. Das Kanalruß-Verfahren, eine ältere Methode, besteht darin, Erdgas über beheizte Metallkanäle zu leiten, wobei sich Ruß auf den Kanaloberflächen absetzt. Dieses Verfahren erzeugt feinkörnigen Ruß mit hoher Einfärbekraft, der sich ideal für Beschichtungen und Druckfarben eignet. Beim Thermalruß-Verfahren erfolgt die thermische Zersetzung von Kohlenwasserstoffen ohne Sauerstoff, wodurch grobkörniger Ruß mit geringer Oberfläche entsteht. Diese Sorte wird in Anwendungen verwendet, bei denen Leitfähigkeit oder geringe Verstärkung erforderlich sind, wie beispielsweise bei Kunststoffrohren und Kabeln. Jedes Produktionsverfahren ist auf Energieeffizienz und Umweltverträglichkeit optimiert, wobei moderne Anlagen Systeme zur Emissionskontrolle integrieren, um die Umweltauswirkungen zu reduzieren.

Die Qualitätskontrolle ist bei der Herstellung von Ruß entscheidend, um konsistente Eigenschaften über alle Chargen hinweg sicherzustellen. Die Hersteller führen während des gesamten Produktionsprozesses strenge Prüfungen durch, angefangen bei der Rohstoffinspektion bis hin zur Analyse des fertigen Produkts. Rohstoffe wie Kohlenwasserstoffe werden auf Reinheit und Konsistenz geprüft, da Verunreinigungen die endgültigen Eigenschaften des Rußes beeinträchtigen können. Während der Produktion werden an verschiedenen Stellen Proben genommen, um Partikelgröße, Oberfläche und Struktur zu überwachen. Die Partikelgröße wird mit speziellen Geräten gemessen, die Lichtstreuungsmuster analysieren, um sicherzustellen, dass die Partikel die vorgeschriebenen Abmessungen erfüllen. Die Oberfläche wird durch Adsorptionstests bestimmt, bei denen die Menge eines auf der Rußoberfläche adsorbierten Gases gemessen wird. Die Struktur, also die Art und Weise, wie sich die Partikel aggregieren, wird mittels Elektronenmikroskopie und Sedimentationsversuchen bewertet. Der fertige Ruß unterzieht zusätzlichen Prüfungen hinsichtlich seiner Farbstärke, Verstärkungsfähigkeit und Leitfähigkeit, je nach vorgesehener Anwendung. Diese Tests stellen sicher, dass der Ruß die Industriestandards und Kundenanforderungen erfüllt und in Endprodukten eine zuverlässige Leistung bietet.

Nachhaltigkeit ist zu einem zentralen Schwerpunkt in der Industrie für Ruß geworden, wobei Hersteller umweltfreundliche Praktiken anwenden, um die Umweltbelastung zu verringern. Die Energieeffizienz hat Priorität, wobei moderne Produktionsanlagen Systeme zur Abwärmerückgewinnung nutzen, um die bei der Verbrennung entstehende Wärme einzufangen und erneut zu verwenden. Diese Wärme wird genutzt, um andere Teile der Anlage zu betreiben oder Strom zu erzeugen, wodurch die Abhängigkeit von fossilen Brennstoffen reduziert wird. Die Nachhaltigkeit der Rohstoffe ist ein weiterer Fokusbereich, wobei einige Hersteller biobasierte Einsatzstoffe wie pflanzliche Öle oder landwirtschaftliche Abfälle erforschen. Diese Einsatzstoffe verringern die Abhängigkeit von petrochemischen Kohlenwasserstoffen und senken die CO₂-Emissionen. Emissionsminderungstechnologien wie Waschsysteme und Filter werden eingesetzt, um Luftschadstoffe wie Schwefeldioxid und Feinstaub zu reduzieren. Abwasseraufbereitungssysteme stellen sicher, dass das in der Produktion verwendete Wasser aufbereitet und wiederverwendet oder sicher eingeleitet wird. Auch Recycling und Prinzipien der Kreislaufwirtschaft gewinnen an Bedeutung – beim Herstellungsprozess anfallender Abfallruß wird gesammelt und in Anwendungen niedrigerer Qualität wiederverwendet, wodurch Abfall vermieden wird.

Der weltweite Markt für Ruß wird durch die Nachfrage aus der verarbeitenden Industrie in verschiedenen Regionen angetrieben. Der asiatisch-pazifische Raum ist der größte Markt, angetrieben durch das schnelle Wachstum der Automobil- und Bauindustrie in Ländern wie China und Indien. Die Automobilproduktion in diesen Regionen erfordert große Mengen an Ruß für die Reifenherstellung, während der Bauboom die Nachfrage nach Ruß in Kunststoffen und Beschichtungen steigert. Europa und Nordamerika sind gesättigte Märkte, bei denen die Nachfrage auf Hochleistungs-Rußsorten für Spezialanwendungen wie Reifen für Elektrofahrzeuge und fortschrittliche Beschichtungen ausgerichtet ist. In diesen Regionen steht zudem der Einsatz nachhaltiger Rußsorten im Fokus, wodurch Innovationen bei umweltfreundlichen Produktionsverfahren vorangetrieben werden. Lateinamerika sowie der Naher Osten und Afrika sind aufstrebende Märkte, in denen wachsende Industriesektoren die Nachfrage nach Ruß in Kautschuk und Baumaterialien erhöhen. Globale Lieferketten sorgen dafür, dass Ruß weltweit effizient an Kunden verteilt wird, wobei Produktionsstätten nahe wichtigen Produktionszentren liegen, um Transportkosten und -zeiten zu reduzieren.

Kundensupport und technischer Service spielen Schlüsselrollen in der Rußindustrie, wobei Hersteller eng mit Kunden zusammenarbeiten, um spezifische Anforderungen zu erfüllen. Technische Teams bieten Know-how bei der Auswahl der richtigen Rußsorte für jede Anwendung, unter Berücksichtigung von Faktoren wie Leistungsanforderungen, Produktionsverfahren und Kostenbeschränkungen. Beispielsweise könnte ein Reifenhersteller, der Hochleistungsreifen für Elektrofahrzeuge entwickelt, Unterstützung bei der Auswahl von Rußsorten erhalten, die Haltbarkeit verbessern und den Rollwiderstand verringern. Für Kunden mit besonderen Anforderungen, wie Spezialbeschichtungen mit bestimmter Tönungsstärke oder Leitfähigkeit, sind maßgeschneiderte Mischformulierungen verfügbar. Die Hersteller bieten außerdem Schulungen und Ressourcen an, um Kunden bei der optimalen Nutzung von Ruß zu unterstützen, einschließlich Mischvorgaben und Qualitätskontrollprotokollen. Der After-Sales-Service stellt sicher, dass eventuelle Probleme schnell gelöst werden, wodurch Ausfallzeiten in der Produktion minimiert werden. Dieser kollaborative Ansatz trägt dazu bei, langfristige Partnerschaften zwischen Rußherstellern und ihren Kunden aufzubauen.

×

×