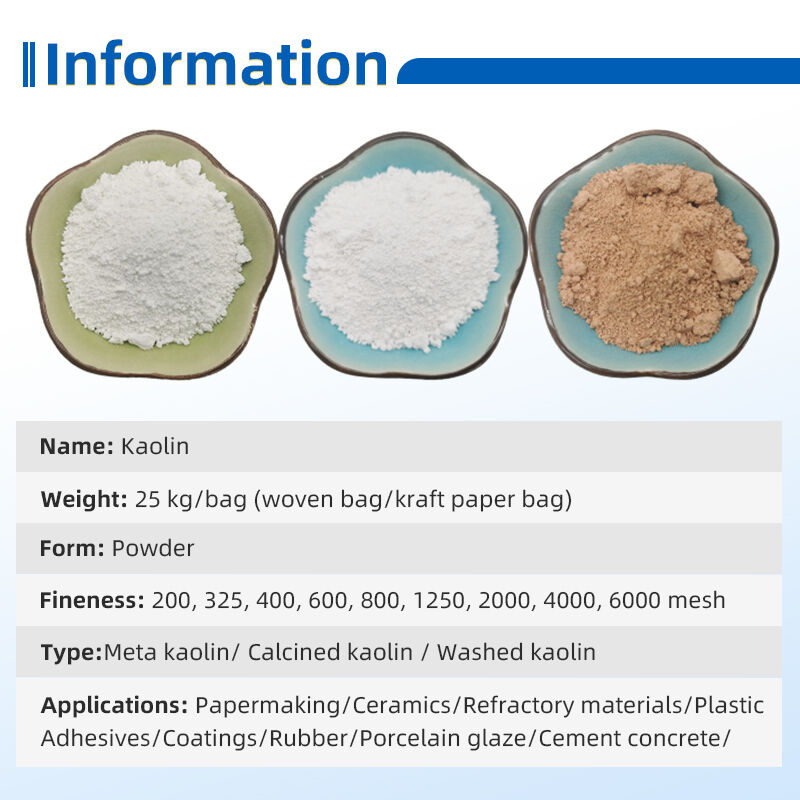

Kaolinpulver ist ein natürlich vorkommendes, nichtmetallisches Mineral, das auf Kaolinit basiert und sich durch eine weiche Textur, feine plättchenförmige Partikel sowie synergistische physikalisch-chemische Eigenschaften auszeichnet, die gemeinsam einen vielfältigen industriellen Mehrwert erschließen. Die plättchenförmige Struktur – mit ihrer dünnen, flachen Morphologie – ermöglicht es den Partikeln, sich in Formulierungen zu überlappen und fest miteinander zu verhaken, wodurch dichte Netzwerke entstehen, die Stabilität, mechanische Festigkeit und Sperrwirkung der Endprodukte verbessern. Diese einzigartige Partikelform trägt zudem zu einer hervorragenden Suspensionsfähigkeit bei, eine Schlüsseleigenschaft für flüssigkeitsbasierte Formulierungen. Zu den Kernmerkmalen gehören die inhärente Weißheit, die eine Verfärbung der Endprodukte vermeidet – entscheidend für hellfarbige oder transparente Materialien wie klare Dichtstoffe oder helltönige Polymere – ausgezeichnete Plastizität, die bei der Halbfeststoff-Formgebung von Dichtstoffen und Klebstoffen hilft (sodass sie sich unregelmäßigen Oberflächen anpassen können), chemische Beständigkeit, die Reaktionen mit gängigen industriellen Inhaltsstoffen wie Harzen, Lösungsmitteln und Weichmachern widersteht, sowie starke Suspensionsfähigkeit, die eine gleichmäßige Verteilung in Flüssigsystemen gewährleistet und ein Absetzen oder Schichten während langfristiger Lagerung verhindert. Diese Eigenschaften machen Kaolinpulver zu einem Eckpfeiler spezialisierter Industrieformulierungen, da es sich nahtlos integrieren lässt, ohne die Kernfunktionen oder die chemische Natur der Grundmaterialien zu verändern. Im Gegensatz zu Mineralien mit eng begrenzten Anwendungen kann Kaolinpulver durch gezielte Waschverfahren, Kalzinierung oder Oberflächenmodifikation angepasst werden, um präzise Anforderungen verschiedener Branchen zu erfüllen – sei es zur Verbesserung der Weiße für elektronische Verpackungen oder zur Steigerung der thermischen Stabilität für Feuerfestmaterialien – und so nahtlos in unterschiedlichste Produktionsketten eingebunden werden, indem es als stiller Leistungsverstärker fungiert, der die Produktqualität hebt, ohne die Basissysteme zu stören.

Verarbeitungstechniken werden darauf zugeschnitten, bestimmte Funktionen von Kaolinpulver für verschiedene Branchen freizusetzen und so die natürlichen Eigenschaften mit präzisen industriellen Anforderungen zu verbinden. Die Wäsche ist ein grundlegender Schritt für Anwendungen, die hohe Reinheit und gleichmäßige Weiße erfordern: Das Roherz wird zunächst zu kleinen Fragmenten zerkleinert und anschließend mit Wasser zu einer feinen Aufschlämmung gemischt. Diese Aufschlämmung wird durch Schwerkraftabscheider oder Zentrifugalseparatoren geleitet, um schwerere Verunreinigungen, grobe Körner sowie organische Kontaminanten – wie Pflanzenreste oder Bodenpartikel – zu entfernen, die die Leistung beeinträchtigen könnten. Die resultierende gereinigte Aufschlämmung wird danach getrocknet, um ein Pulver mit verbesserter Reinheit und Weiße zu erhalten, das sich ideal für Formulierungen eignet, bei denen eine einheitliche Farbe erforderlich ist, beispielsweise bei elektronischen Verpackungsmaterialien oder hellfarbigen Klebstoffen. Die Kalzinierung ist entscheidend für Hochtemperaturanwendungen: Die Partikel werden unter streng kontrollierten Bedingungen in Öfen erhitzt – mit sorgfältig regulierten Heiz- und Abkühlraten –, um gebundene Feuchtigkeit und organische Bestandteile zu eliminieren. Dieser Prozess führt zu subtilen Änderungen der Kristallstruktur, wodurch Kaolin in Metakaolin umgewandelt wird, das deutlich erhöhte Härte, thermische Stabilität und Opazität aufweist. Dieses behandelte Kaolinpulver zeichnet sich in feuerfesten Materialien und Hochtemperatur-Polymerprodukten aus, die extremen Umgebungen ausgesetzt sind, da es Verformungen und Verfärbungen bei hohen Temperaturen widersteht. Die Oberflächenmodifizierung ist entscheidend für die Kompatibilität mit organischen Matrices: Die Partikel werden in speziellen Mischern mit Kupplungsagentien wie Silan- oder Titanat-Derivaten beschichtet, wodurch eine dünne Schicht entsteht, die die Bindung an Harze und Polymere verbessert. Diese Modifizierung verhindert die Agglomeration der Partikel (ein häufiges Problem bei Mineralfüllstoffen) und maximiert die Verstärkungseffekte in Verbundwerkstoffen, indem eine gleichmäßige Verteilung sichergestellt wird. Jeder Verarbeitungsschritt wird sorgfältig an die jeweilige Zielbranche angepasst – von der Partikelgrößenverteilung bis zur Art der Oberflächenbehandlung –, um sicherzustellen, dass das Kaolinpulver in jeder Anwendung optimale Leistung erbringt.

Die Klebstoff- und Dichtstoffindustrie setzt auf Kaolinpulver als funktionellen Füllstoff, um zentrale Formulierungsherausforderungen zu lösen, die direkten Einfluss auf die Anwendungsfreundlichkeit und Langzeitleistung haben. Es reguliert die Viskosität präzise auf ideale Werte – verdickt flüssige Klebstoffe genau so weit, dass ein übermäßiges Fließen (Rutschen) bei vertikaler Applikation an Wänden, Decken oder senkrechten Platten verhindert wird, während gleichzeitig die Gleichmäßigkeit für eine exakte Verklebung kleiner oder unregelmäßiger Bauteile wie elektronische Teile, Zierleisten oder empfindliche Maschinenteile erhalten bleibt. Die feine Partikelgröße (häufig im Mikrometerbereich) und die hohe Suspensionsfähigkeit sorgen gemeinsam für eine gleichmäßige Konsistenz während der langfristigen Lagerung – sei es in Fässern, Eimern oder Tuben – und verhindern Sedimentation, die Klumpenbildung, ungleichmäßige Klebkraft oder inkonsistente Auftragseigenschaften verursachen könnte. Kaolinpulver verbessert die Haftfestigkeit durch zwei Mechanismen: Seine feinen Partikel dringen in winzige Poren und Spalten der Untergründe – ob poröses Holz, glattes Metall oder nicht-poröms Kunststoff – ein und bilden mechanische Verankerungen, während seine Oberfläche (insbesondere bei Modifizierung) schwache chemische Bindungen mit den Untergrundoberflächen eingeht und so feste Verbindungen erzeugt, die gegen Abziehen, Scherbelastung und Umwelteinflüsse wie Feuchtigkeit, Luftfeuchte oder gängige Chemikalien beständig sind. Bei Bau-Dichtstoffen – eingesetzt für Fugen um Fenster, Türen oder Dehnungsfugen – erhöht es die Flexibilität und Witterungsbeständigkeit, sodass die Dichtstoffe sich mit saisonalen Temperaturschwankungen (von kalten Wintern bis heißen Sommern) sowie strukturellen Bewegungen (wie Setzvorgängen des Gebäudes oder leichten seismischen Aktivitäten) ausdehnen und zusammenziehen können, ohne zu reißen oder die Haftung zu verlieren. Diese Flexibilität schafft eine zuverlässige Barriere, die Gebäude vor Wassereintritt (der Schimmelbildung oder Bauschäden verursachen kann), Luftleckagen (die die Energiekosten erhöhen) und Staubpartikeleintritt schützt und so den Komfort in Innenräumen sowie die strukturelle Integrität über Jahre hinweg bewahrt.

Der Feuerfeststoffsektor schätzt Kaolinpulver aufgrund seiner außergewöhnlichen thermischen Stabilität und seines hohen Schmelzpunkts, wodurch es zu einem unersetzlichen Bestandteil bei hitzebeständigen Formulierungen wird, die für extreme industrielle Bedingungen konzipiert sind. Es wird in genau definierten Verhältnissen mit Aluminiumoxid, Magnesia und anderen hitzebeständigen Mineralien gemischt, um spezielle Mischungen für feuerfeste Ziegel, Gussmassen (fließfähige feuerfeste Materialien, die an Ort und Stelle erstarren) sowie Ofenauskleidungen herzustellen – alles wesentliche Komponenten bei Hochtemperatur-Industrieanlagen. Diese Formulierungen bewahren ihre strukturelle Integrität unter extremer Hitze (oft über mehrere tausend Grad, wie sie beim Metallschmelzen, der Glasproduktion und der Keramikbrennung vorkommen), wodurch Schutzbarrieren entstehen, die Öfen, Reaktoren und Brennöfen vor direkter Hitzeeinwirkung, chemischer Korrosion (durch geschmolzene Metalle oder ätzende Gase) und mechanischem Verschleiß schützen. Die Widerstandsfähigkeit des Kaolinpulvers gegenüber thermischem Schock ist eine herausragende Eigenschaft, die es von vielen anderen Füllstoffen unterscheidet: Es verhindert Risse oder Abblätterungen infolge plötzlicher Temperaturschwankungen – beispielsweise wenn kalte Rohstoffe in heiße Öfen eingebracht werden oder wenn Anlagen nach stundenlangem Betrieb bei Hochtemperatur schnell abkühlen – typische Szenarien in der Stahlherstellung, Glasindustrie und Zementproduktion. Seine feinen Partikel füllen winzige Zwischenräume zwischen gröberen feuerfesten Materialien aus und bilden so eine dichte, homogene Struktur, die Dichte und mechanische Festigkeit der Endprodukte verbessert. Dadurch wird nicht nur die Lebensdauer der feuerfesten Auskleidungen verlängert (was die Häufigkeit kostspieliger Ersetzungen verringert), sondern auch Stillstandszeiten für Wartungsarbeiten sowie die Betriebskosten industrieller Anlagen reduziert, was einen kontinuierlichen Produktionsablauf sicherstellt.

Die Kunststoff- und Polymerindustrie verwendet Kaolinpulver als kostengünstigen Verstärkungszusatzstoff, der die Materialeigenschaften verbessert, ohne die Verarbeitbarkeit zu beeinträchtigen – eine entscheidende Balance für Hersteller. Wenn es Polypropylen, Polyethylen, Polyvinylchlorid und anderen gängigen Polymeren zugesetzt wird, erhöht es die Steifigkeit für strukturelle Anwendungen (wie Kunststoffträger, Fahrzeugrahmen oder Baubefestigungen), verbessert die Wärmebeständigkeit für den Einsatz bei hohen Temperaturen (beispielsweise unter der Motorhaube im Automobilbereich, wo Teile der Motorwärme ausgesetzt sind, oder industrielle Kunststoffkomponenten in der Nähe von Maschinen) und steigert die Dimensionsstabilität, um Verziehen oder Schrumpfen nach dem Formen zu verhindern – entscheidend für Präzisionsteile wie Gehäuse elektronischer Geräte, bei denen enge Toleranzen erforderlich sind. Oberflächenmodifiziertes Kaolinpulver – behandelt mit Kupplungsagentien – verteilt sich gleichmäßig in den Polymermatrizen, verhindert Klumpenbildung und bildet starke chemische Bindungen zwischen Mineralkörnern und Polymerketten. Diese Bindung erhöht die Zugfestigkeit (Widerstand gegen Dehnen oder Reißen) und die Schlagzähigkeit (Fähigkeit, Stöße, Fallbelastungen oder mechanische Beanspruchungen standzuhalten), wodurch Kunststoffe für anspruchsvolle Anwendungen langlebiger werden. Dadurch lässt sich die Produktion leichterer und haltbarerer Kunststoffprodukte ermöglichen – wie beispielsweise Fahrzeuginnenverkleidungen (die Abnutzung und Temperaturschwankungen widerstehen müssen), Smartphone-Gehäuse (die Steifigkeit und Schlagfestigkeit erfordern) und Rohrverschraubungen im Bauwesen (die Druck und Umwelteinflüssen standhalten müssen) – die täglicher Beanspruchung widerstehen. Wichtig ist, dass die Fähigkeit des Polymers erhalten bleibt, unter Standardbedingungen extrudiert, spritzgegossen oder blasgeformt zu werden, sodass Hersteller ihre bestehenden Anlagen ohne kostspielige Modifikationen oder Prozessanpassungen weiterhin nutzen können.

Die Kunststoffindustrie nutzt Kaolinpulver, um Leistung und Kosten in Einklang zu bringen – eine anhaltende Herausforderung bei der Herstellung hochwertiger, marktfähiger Verbundwerkstoffe. Bei faserverstärkten Verbundstoffen (wie Glasfaser-, Kohlenstofffaser- oder Aramidfaserverbundstoffen) wirkt es als funktioneller Füllstoff, der wichtige mechanische Eigenschaften verbessert – Steifigkeit, Zugfestigkeit, Verschleißfestigkeit und Formstabilität – und gleichzeitig das Gesamtgewicht der Endprodukte verringert. Diese Gewichtsreduzierung ist entscheidend für Anwendungen wie Konsumgüter (bei denen Portabilität wichtig ist), Bauteile für Industriemaschinen (bei denen geringeres Gewicht die Energieeffizienz verbessert) oder Automobilkomponenten (bei denen reduziertes Gewicht den Kraftstoffverbrauch senkt). Kaolinpulver ersetzt in der Zusammensetzung der Verbundstoffe teilweise teure synthetische Fasern (wie Kohlenstofffaser, deren Herstellung kostspielig ist), wodurch die Produktionskosten erheblich gesenkt werden, ohne die strukturelle Integrität oder Leistung zu beeinträchtigen. Seine plattenförmigen Partikel richten sich während der Verarbeitung parallel zur Matrix und zu den Fasern aus und bilden eine geschichtete Struktur, die die Tragfähigkeit erhöht, indem Spannungen gleichmäßig über das Material verteilt werden und lokalisierte Schäden (wie Faserbruch oder Rissbildung in der Matrix) verhindert werden. Dadurch eignen sich die Verbundstoffe für eine Vielzahl von Anwendungen, einschließlich technischer Zahnräder (die verschleißfest sein müssen), Sportgeräte (wie Fahrradrahmen oder Tennisschläger, die Festigkeit und geringes Gewicht erfordern) und Baubewehrungen (wie Verbundstabstahl, der Stahl in korrosiven Umgebungen ersetzt). Die Kompatibilität mit verschiedenen Harzen (Epoxid, Polyester, Vinylester und Polyurethan) gewährleistet eine nahtlose Integration in unterschiedliche Verbundstoffformulierungen und ermöglicht die Anpassung an vielfältige branchenspezifische Anforderungen – von hochfesten Bauteilen für die Luft- und Raumfahrt (ausgenommen die Luftfahrtindustrie selbst) bis hin zu langlebigen Konsumgütern.

Der Bereich der elektronischen Verpackungshilfsstoffe profitiert von der einzigartigen Kombination aus elektrischer Isolierung, chemischer Stabilität und Verarbeitbarkeit von Kaolinpulver – Eigenschaften, die unverzichtbar sind, um empfindliche elektronische Bauteile zu schützen. Es wird in Vergussmaterialien (wie Epoxidharz-Vergussmassen, Silikonharze oder Gießverbindungen) eingesetzt, um die elektrische Isolation zu verbessern und eine zuverlässige Schutzbarriere zu schaffen, die empfindliche elektronische Komponenten (wie Mikrochips, Leiterplatten, Sensoren oder Kondensatoren) vor Kurzschlüssen, elektromagnetischen Störungen (EMI/RFI) und statischer Entladung schützt – all dies kann Bauteile beschädigen oder die Leistung beeinträchtigen. Kaolinpulver verbessert die Viskosität und Fließfähigkeit der Vergussmassen: Es verdickt die Materialien gerade so weit, dass ein Abfließen während der Verarbeitung verhindert wird, behält dabei aber eine ausreichend niedrige Viskosität, um sicherzustellen, dass das Material während der Herstellung (durch Gießen oder Dosieren) in winzige Spalte, Ritzen und Nadellöcher elektronischer Bauteile eindringt und so eine vollständige, gleichmäßige Abdeckung und Schutz gewährleistet. Seine thermische Stabilität trägt zur Ableitung der bei Betrieb entstehenden Wärme elektronischer Geräte bei – als passiver Wärmesenke fungierend, die Wärme von den Bauteilen ableitet – und verhindert Überhitzung, die die Leistung beeinträchtigen, die Lebensdauer verkürzen oder einen vorzeitigen Ausfall verursachen kann. Die chemische Inertheit ist hier entscheidend: Sie stellt die Verträglichkeit mit anderen Verpackungsmaterialien (wie Kunststoffen, Metallen oder Keramiken, die in Gehäusen verwendet werden) sicher und vermeidet unerwünschte Reaktionen (wie Ausgasen oder chemischen Zerfall), die schädliche Substanzen freisetzen, Bauteile verunreinigen oder die Gesamtleistung der Verpackung beeinträchtigen könnten. Dadurch erweist es sich als wertvoll in der Verpackung für Unterhaltungselektronik (Smartphones, Laptops, Fernsehgeräte), industrielle Steuersysteme (SPS, Sensoren) und Automobilelektronik (Motorsteuergeräte, Infotainmentsysteme) – alles Anwendungen, bei denen Zuverlässigkeit und Langlebigkeit oberste Priorität haben.

×

×