El negro de carbono es un pilar fundamental en la fabricación global, un material formado por la combustión incompleta controlada de materias primas orgánicas, que resulta en partículas finas con características físicas y químicas únicas que lo hacen indispensable en diversos sectores industriales. Este material existe en formas naturales y sintéticas, pero el negro de carbono sintético domina el uso industrial debido a su calidad constante y propiedades adaptadas. El negro de carbono natural se forma mediante procesos naturales como incendios forestales o actividad volcánica, pero tales fuentes carecen de la uniformidad necesaria para aplicaciones industriales. La producción de negro de carbono sintético implica un control preciso de las condiciones de combustión, ajustando factores como temperatura, tipo de combustible y flujo de aire para crear partículas con tamaños, áreas superficiales y estructuras específicas. Estos ajustes permiten a los fabricantes adaptar el negro de carbono para satisfacer las necesidades exactas de diferentes usos finales, desde reforzar caucho en neumáticos hasta proporcionar un tinte profundo en recubrimientos.

Las características principales del negro de carbono radican en su elevada área superficial, estructura porosa y propiedades inherentes como el poder tintóreo, capacidad de refuerzo y conductividad. El alto área superficial proviene del tamaño diminuto de sus partículas, lo que crea una gran superficie de contacto entre el negro de carbono y los materiales huésped como el caucho o el plástico. Este contacto permite uniones fuertes, mejorando el rendimiento general de los materiales compuestos. La estructura porosa aumenta la capacidad de adsorción, haciendo útil al negro de carbono en aplicaciones como tratamiento de agua o soportes para catalizadores, aunque sus funciones industriales principales se centren en el refuerzo y la coloración. El poder tintóreo hace referencia a la capacidad de aportar color, con el negro de carbono proporcionando matices negros intensos que resisten el desvanecimiento con el tiempo. La capacidad de refuerzo lo hace fundamental en productos de caucho, donde fortalece los enlaces moleculares en los polímeros de caucho, aumentando la durabilidad y la resistencia al desgaste. La conductividad, presente en ciertos grados, permite al negro de carbono disipar la electricidad estática, una característica clave en aplicaciones como envases plásticos para electrónicos o mangueras industriales.

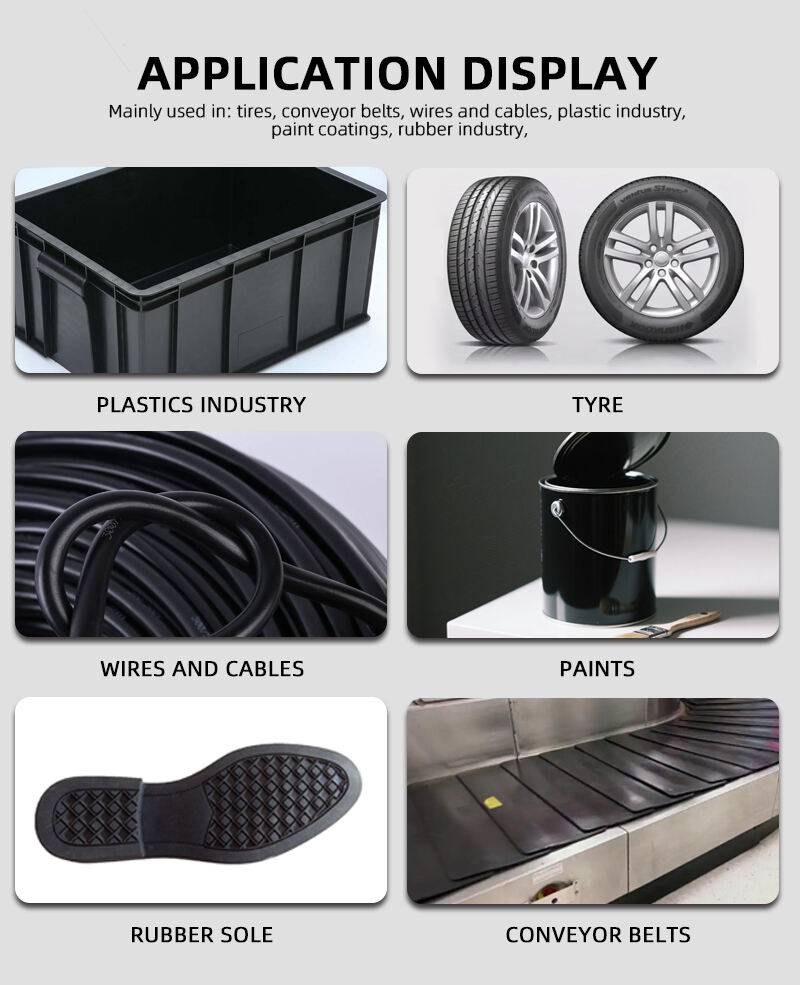

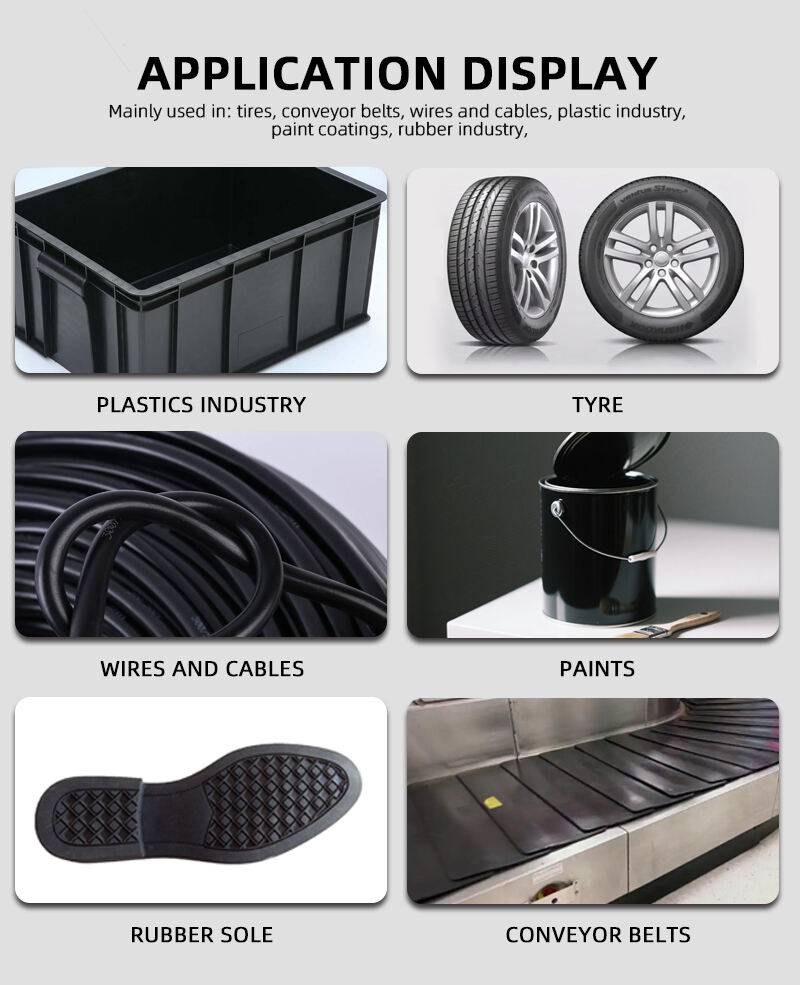

La industria del caucho representa el mayor consumidor de negro de carbono, siendo la fabricación de neumáticos la que representa una parte significativa de la demanda. Las propiedades reforzantes del negro de carbono transforman el caucho crudo en un material duradero capaz de soportar las condiciones rigurosas del uso en carretera. En la producción de neumáticos, diferentes partes del neumático dependen de grados específicos de negro de carbono para cumplir con requisitos de rendimiento distintos. Las bandas de rodadura, que soportan la mayor parte del contacto con la carretera, utilizan grados de negro de carbono optimizados para una alta resistencia a la abrasión. Estos grados crean fuertes enlaces con los polímeros de caucho, reduciendo el desgaste y prolongando la vida útil del neumático. Los conductores se benefician de neumáticos más duraderos que mantienen el agarre incluso después de miles de kilómetros de uso. Los flancos de los neumáticos, que requieren flexibilidad para soportar doblado y estiramiento, utilizan grados de negro de carbono que mejoran la elasticidad mientras proporcionan protección contra los rayos UV. Sin negro de carbono, los flancos se degradarían rápidamente bajo la luz solar, provocando grietas y fallos prematuros del neumático. Las cubiertas de los neumáticos, la estructura interna que soporta la carga del neumático, utilizan negro de carbono para reforzar la resistencia, asegurando que el neumático pueda transportar cargas pesadas sin deformarse. Más allá de los neumáticos, productos de caucho no relacionados con estos, como sellos, juntas, cintas transportadoras y mangueras, dependen del negro de carbono. Los sellos y juntas utilizan negro de carbono para mejorar la resistencia a los aceites y productos químicos, garantizando que mantengan su integridad en maquinaria industrial. Las cintas transportadoras, utilizadas en minería y fabricación, dependen del negro de carbono para resistir la abrasión, manejando cargas pesadas y materiales ásperos sin desgastarse. Las mangueras utilizadas para transportar fluidos o gases emplean negro de carbono para aumentar la flexibilidad y durabilidad, evitando grietas y fugas.

La industria del plástico utiliza negro de carbono para múltiples funciones, incluyendo coloración, protección UV, conductividad y refuerzo. Como agente colorante, el negro de carbono proporciona un color negro uniforme e intenso a los productos plásticos, desde molduras automotrices hasta electrodomésticos. A diferencia de los colorantes orgánicos que pueden desteñirse o correrse, el negro de carbono mantiene su color incluso en entornos agresivos, lo que lo hace ideal para productos plásticos al aire libre como muebles de jardín o materiales de construcción. La protección contra rayos UV es otra función clave: el negro de carbono absorbe la radiación UV, evitando que el plástico se vuelva frágil y se decolore con el tiempo. Por ejemplo, las tuberías plásticas utilizadas en instalaciones de fontanería al aire libre contienen negro de carbono para resistir los daños del sol, garantizando que sigan siendo funcionales durante décadas. Los grados conductivos de negro de carbono se utilizan en productos plásticos que requieren disipación estática, como el embalaje de componentes electrónicos. Estos grados forman una red de caminos conductivos dentro del plástico, desviando de forma segura la electricidad estática que podría dañar dispositivos electrónicos sensibles. El refuerzo en plásticos no es tan destacado como en caucho, pero el negro de carbono aún mejora propiedades mecánicas como la resistencia a la tracción y al impacto. Por ejemplo, las cajas plásticas utilizadas para transportar mercancías pesadas contienen negro de carbono para aumentar su capacidad de carga y reducir la rotura.

La industria de recubrimientos depende del negro de carbono por su poder tintóreo, durabilidad y resistencia a la intemperie. Los recubrimientos industriales, utilizados para proteger maquinaria, estructuras y equipos, incorporan negro de carbono para proporcionar resistencia a la corrosión y protección contra los rayos UV. El equipo de fábrica expuesto a condiciones exteriores o productos químicos agresivos se beneficia de recubrimientos que contienen negro de carbono, ya que este material forma una barrera que evita la oxidación y degradación. Los recubrimientos arquitectónicos, incluyendo pinturas interiores y exteriores, utilizan negro de carbono para crear tonos negros y grises profundos y duraderos. Las pinturas exteriores para casas con negro de carbono mantienen su color incluso después de años de exposición a la lluvia, la nieve y la luz solar, reduciendo la necesidad de repintado frecuente. Las pinturas interiores utilizan negro de carbono en paredes acentuadas o acabados decorativos, ofreciendo un color intenso que combina con diversos estilos de diseño. Los recubrimientos especiales, como los utilizados en repintura automotriz o en pisos industriales, dependen del negro de carbono para garantizar un color uniforme y un rendimiento constante. Los recubrimientos para repintura automotriz usan negro de carbono para igualar los colores originales de fábrica, asegurando reparaciones perfectas. Los recubrimientos para pisos industriales, diseñados para soportar alto tráfico peatonal y derrames químicos, utilizan negro de carbono para mejorar la durabilidad y la resistencia al deslizamiento.

La industria de la tinta de impresión es otro importante usuario del negro de carbono, valorado por su poder tintóreo, dispersibilidad y resistencia a la luz. La tinta para periódicos, utilizada en la impresión de prensa, depende del negro de carbono por su capacidad para proporcionar texto claro y legible sobre papel. El material se dispersa uniformemente en las formulaciones de tinta, garantizando una cobertura constante en grandes tiradas de impresión. La tinta para embalajes, utilizada en envases de alimentos y productos de consumo (evitando el contacto directo con los alimentos y cumpliendo con las restricciones), emplea negro de carbono para crear logotipos y textos nítidos que resisten manchas y decoloración. Estas tintas deben mantener su integridad durante el transporte y almacenamiento, y la durabilidad del negro de carbono asegura que las etiquetas permanezcan legibles. Las tintas para marcas industriales, utilizadas para marcar piezas y componentes en la fabricación, usan negro de carbono por su resistencia a la abrasión y a los productos químicos. Estas tintas crean marcas permanentes que soportan procesos y manipulaciones, ayudando en el seguimiento de inventario y control de calidad. Las tintas especiales, como las utilizadas en impresión de seguridad o impresión textil, emplean negro de carbono por propiedades específicas como opacidad o conductividad.

Otras aplicaciones industriales del negro de carbono abarcan sectores diversos, cada uno aprovechando sus propiedades únicas. En la fabricación de baterías, se utilizan grados conductivos de negro de carbono como aditivos en materiales de electrodos. Estos grados mejoran la conductividad eléctrica de los electrodos, aumentando el rendimiento de la batería y la eficiencia de carga. Las baterías recargables utilizadas en electrónica de consumo y vehículos eléctricos se benefician de la capacidad del negro de carbono para incrementar la densidad energética y prolongar la vida útil. En las industrias de selladores y adhesivos, el negro de carbono mejora la flexibilidad, la adherencia y la resistencia a la intemperie. Los selladores para construcción, usados para rellenar huecos en edificios, contienen negro de carbono para resistir daños por UV y mantener la flexibilidad ante fluctuaciones de temperatura. Los adhesivos empleados en aplicaciones industriales de unión utilizan negro de carbono para mejorar la resistencia y durabilidad de la unión. En el hormigón y materiales de construcción, el negro de carbono actúa como agente colorante para productos de hormigón decorativo como adoquines, baldosas y encimeras. Proporciona un color negro uniforme que resiste la decoloración, realzando el atractivo estético de los elementos arquitectónicos. El negro de carbono también mejora la durabilidad del hormigón, reduciendo las grietas y la contracción con el tiempo.

La producción de negro de carbono implica varios métodos, cada uno diseñado para producir grados específicos con propiedades distintas. El proceso de horno es el más común y representa la mayor parte de la producción mundial. Este proceso consiste en inyectar hidrocarburos líquidos o gaseosos en un horno de alta temperatura, donde experimentan una combustión incompleta. El negro de carbono resultante se recoge, enfría y procesa en forma de gránulos o polvo. El proceso de horno permite un control preciso del tamaño de partícula y del área superficial, produciendo grados adecuados para aplicaciones en caucho, plástico y recubrimientos. El proceso de canal, un método más antiguo, consiste en hacer pasar gas natural sobre canales metálicos calentados, donde el negro de carbono se deposita sobre las superficies de los canales. Este proceso produce un negro de carbono de partículas finas con alta fuerza de tintado, ideal para recubrimientos y tintas. El proceso térmico utiliza la descomposición térmica de hidrocarburos sin oxígeno, produciendo negro de carbono de partículas grandes y baja área superficial. Este grado se utiliza en aplicaciones que requieren conductividad o baja refuerzo, como tuberías y cables de plástico. Cada método de producción está optimizado para la eficiencia energética y el rendimiento ambiental, con instalaciones modernas que incorporan sistemas de control de emisiones para reducir el impacto ambiental.

El control de calidad es fundamental en la producción de negro de carbono, ya que garantiza propiedades consistentes entre diferentes lotes. Los fabricantes realizan pruebas rigurosas a lo largo de todo el proceso productivo, desde la inspección de materias primas hasta el análisis del producto terminado. Las materias primas, como los hidrocarburos, se analizan para verificar su pureza y consistencia, ya que las impurezas pueden afectar las propiedades finales del negro de carbono. Durante la producción, se toman muestras en varias etapas para monitorear el tamaño de partícula, el área superficial y la estructura. El tamaño de partícula se mide mediante equipos especializados que analizan los patrones de dispersión de la luz, asegurando que las partículas cumplan con las dimensiones especificadas. El área superficial se determina mediante pruebas de adsorción, que miden la cantidad de gas adsorbido en la superficie del negro de carbono. La estructura, que se refiere a cómo se agregan las partículas, se evalúa mediante microscopía electrónica y pruebas de sedimentación. El negro de carbono terminado pasa por pruebas adicionales de poder tintóreo, capacidad reforzante y conductividad, según la aplicación prevista. Estas pruebas aseguran que el negro de carbono cumpla con las normas industriales y los requisitos de los clientes, ofreciendo un rendimiento confiable en los productos finales.

La sostenibilidad se ha convertido en un enfoque clave en la industria del negro de carbono, con fabricantes que adoptan prácticas ecológicas para reducir su huella ambiental. La eficiencia energética es una prioridad, y las instalaciones modernas de producción utilizan sistemas de recuperación de calor residual para capturar y reutilizar el calor generado durante la combustión. Este calor se emplea para alimentar otras partes de la instalación o generar electricidad, reduciendo así la dependencia de los combustibles fósiles. La sostenibilidad de las materias primas es otra área de interés, con algunos fabricantes explorando materias primas basadas en biomasa, como aceites vegetales o residuos agrícolas. Estas materias primas reducen la dependencia de hidrocarburos derivados del petróleo y disminuyen las emisiones de carbono. Las tecnologías de control de emisiones, como depuradores y filtros, se utilizan para reducir contaminantes atmosféricos como dióxido de azufre y material particulado. Los sistemas de tratamiento de aguas residuales garantizan que cualquier agua utilizada en el proceso de producción sea tratada y reutilizada o descargada de forma segura. Asimismo, las prácticas de reciclaje y economía circular están ganando terreno: el negro de carbono residual procedente de los procesos de fabricación se recoge y reutiliza en aplicaciones de menor grado, reduciendo así los desechos.

El mercado global de negro de carbono está impulsado por la demanda de sectores manufactureros en diversas regiones. Asia Pacífico es el mercado más grande, impulsado por el rápido crecimiento de las industrias automotriz y de la construcción en países como China e India. La producción automotriz en estas regiones requiere grandes volúmenes de negro de carbono para la fabricación de neumáticos, mientras que la expansión de la construcción aumenta la demanda de negro de carbono en plásticos y recubrimientos. Europa y América del Norte son mercados maduros, donde la demanda se centra en grados de alto rendimiento de negro de carbono para aplicaciones especializadas como neumáticos para vehículos eléctricos y recubrimientos avanzados. Estas regiones también priorizan grados sostenibles de negro de carbono, impulsando la innovación en métodos de producción ecológicos. América Latina y Oriente Medio y África son mercados emergentes, con sectores manufactureros en crecimiento que incrementan la demanda de negro de carbono en caucho y materiales de construcción. Las cadenas de suministro globales garantizan una distribución eficiente del negro de carbono a clientes en todo el mundo, con instalaciones de producción ubicadas cerca de importantes centros manufactureros para reducir los costos de transporte y los tiempos de entrega.

El soporte al cliente y el servicio técnico desempeñan roles clave en la industria del negro de carbono, con fabricantes que trabajan estrechamente con los clientes para satisfacer necesidades específicas. Los equipos técnicos ofrecen experiencia en la selección del grado adecuado de negro de carbono para cada aplicación, considerando factores como los requisitos de rendimiento, los procesos de producción y las limitaciones de costos. Por ejemplo, un fabricante de neumáticos que desarrolla neumáticos de alto rendimiento para vehículos eléctricos puede recibir orientación sobre la elección de grados de negro de carbono que mejoren la durabilidad y reduzcan la resistencia a la rodadura. Existen servicios de formulación personalizada para clientes con necesidades especiales, como recubrimientos especiales que requieren una fuerza de tintado o conductividad específica. Los fabricantes también proporcionan capacitación y recursos para ayudar a los clientes a optimizar el uso del negro de carbono, incluyendo pautas de mezclado y protocolos de control de calidad. El soporte postventa garantiza que cualquier problema se resuelva rápidamente, minimizando el tiempo de inactividad en la producción para los clientes. Este enfoque colaborativo ayuda a establecer asociaciones a largo plazo entre los fabricantes de negro de carbono y sus clientes.