El polvo de caolín es un mineral no metálico natural centrado en la caolinita, que destaca por su textura suave, partículas finas con forma de placa y propiedades físico-químicas sinérgicas que combinadas potencian su valor industrial diverso. La estructura laminar—con morfología delgada y plana—permite que las partículas se superpongan e interconecten firmemente en formulaciones, creando redes densas que mejoran la estabilidad, resistencia mecánica y desempeño barrera de los productos finales. Esta forma única de partícula también contribuye a su excelente capacidad de suspensión, una característica clave para formulaciones basadas en líquidos. Sus características principales incluyen una blancura inherente que evita el deterioro del color en productos finales—esencial para materiales claros o transparentes como selladores transparentes o polímeros de tono claro—, plasticidad excelente que facilita el moldeado semisólido de selladores y adhesivos (permitiendo adaptarse a superficies irregulares), inercia química estable que resiste reacciones con ingredientes industriales comunes como resinas, disolventes y plastificantes, y fuerte capacidad de suspensión que mantiene una dispersión uniforme en sistemas líquidos, previniendo la sedimentación o estratificación durante almacenamiento prolongado. Estas cualidades lo convierten en un componente fundamental de formulaciones industriales especializadas, ya que se integra perfectamente sin alterar las funciones principales ni la naturaleza química de los materiales base. A diferencia de minerales limitados a usos estrechos, el polvo de caolín puede personalizarse mediante lavado selectivo, calcinación o modificación superficial para satisfacer necesidades específicas de distintos sectores—ya sea potenciando la blancura para empaques electrónicos o aumentando la estabilidad térmica para refractarios—lo que permite integrarse sin problemas en diversas cadenas de producción, actuando como un potenciador silencioso que mejora el rendimiento del producto sin perturbar los sistemas base.

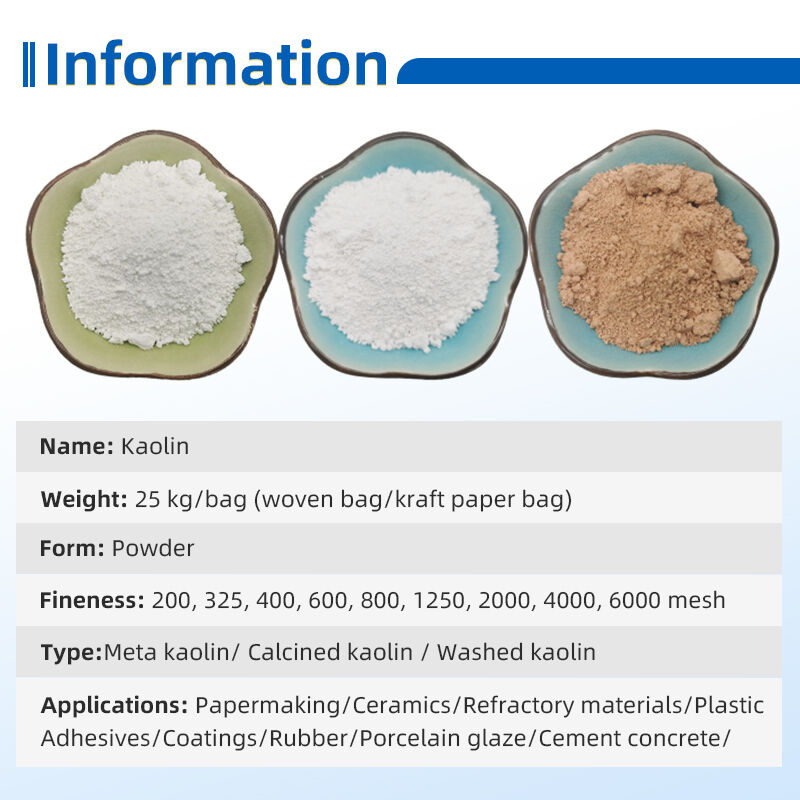

Las técnicas de procesamiento están diseñadas para aprovechar funcionalidades específicas del polvo de caolín en diferentes sectores, conectando las propiedades naturales con demandas industriales precisas. El lavado es una etapa fundamental para aplicaciones que requieren alta pureza y blancura constante: el mineral bruto se tritura primero en fragmentos pequeños y luego se mezcla con agua para formar una suspensión fina. Esta suspensión pasa por tanques de separación por gravedad o separadores centrífugos para eliminar impurezas más pesadas, granos gruesos y contaminantes orgánicos, como residuos vegetales o partículas de suelo, que podrían comprometer el rendimiento. La suspensión refinada resultante se seca luego para formar un polvo con mayor pureza y blancura, ideal para formulaciones que exigen color uniforme, como materiales para embalaje electrónico o adhesivos de color claro. La calcinación es fundamental para aplicaciones a alta temperatura: las partículas se calientan en hornos bajo condiciones estrictamente controladas, con tasas de calentamiento y enfriamiento cuidadosamente reguladas, para eliminar la humedad atrapada y la materia orgánica. Este proceso induce cambios sutiles en la estructura cristalina, transformando el caolín en metacaolín, que presenta una dureza, estabilidad térmica y opacidad significativamente aumentadas. Este polvo de caolín tratado destaca en materiales refractarios y productos poliméricos expuestos a altas temperaturas y entornos agresivos, ya que resiste la deformación y la decoloración bajo temperaturas extremas. La modificación superficial es clave para lograr compatibilidad con matrices orgánicas: las partículas se recubren con agentes de acoplamiento como derivados de silano o titanato en mezcladoras especializadas, creando una capa delgada que mejora la adherencia con resinas y polímeros. Esta modificación evita la aglomeración de partículas (un problema común en cargas minerales) y maximiza los efectos de refuerzo en materiales compuestos al garantizar una dispersión uniforme. Cada etapa de procesamiento se ajusta meticulosamente según el sector objetivo, desde la distribución del tamaño de partícula hasta el tipo de tratamiento superficial, asegurando que el polvo de caolín ofrezca un rendimiento óptimo en cada aplicación.

La industria de adhesivos y selladores depende del polvo de caolín como carga funcional para resolver desafíos clave en la formulación que afectan directamente la facilidad de aplicación y el rendimiento a largo plazo. Ajusta con precisión la viscosidad a niveles ideales: espesa los adhesivos líquidos lo suficiente para evitar un flujo excesivo (deslizamiento) durante la aplicación vertical en paredes, techos o paneles verticales, manteniendo al mismo tiempo una textura suave para lograr uniones precisas de componentes pequeños o irregulares, como piezas electrónicas, molduras decorativas o componentes delicados de maquinaria. El tamaño fino de las partículas (que a menudo se encuentra en el rango de micrómetros) y su fuerte capacidad de suspensión actúan conjuntamente para mantener una textura uniforme durante el almacenamiento prolongado, ya sea en tambores, baldes o tubos, evitando la sedimentación que podría generar grumos, una resistencia al pegado desigual o una aplicación inconsistente. El polvo de caolín mejora la resistencia al pegado mediante dos mecanismos: sus partículas finas penetran en los micro poros y huecos de los sustratos, ya sean de madera porosa, metal liso o plástico no poroso, formando enlaces mecánicos, mientras que su superficie (especialmente cuando está modificada) crea enlaces químicos débiles con las superficies del sustrato, generando uniones firmes resistentes al desprendimiento, al cizallamiento y a la degradación ambiental causada por humedad, condensación o productos químicos comunes. En los selladores de construcción, utilizados en las juntas alrededor de ventanas, puertas o juntas de dilatación, aumenta la flexibilidad y la resistencia climática, permitiendo que los selladores se estiren y contraigan con los cambios estacionales de temperatura (desde inviernos helados hasta veranos calurosos) y con los movimientos estructurales (como el asentamiento de edificios o actividad sísmica menor) sin agrietarse ni perder adherencia. Esta flexibilidad crea una barrera confiable que protege los edificios de la infiltración de agua (que puede provocar crecimiento de moho o daños estructurales), de fugas de aire (que incrementan los costos energéticos) y de la entrada de polvo, preservando así el confort interior y la integridad estructural durante años.

El sector de materiales refractarios valora el polvo de caolín por su excepcional estabilidad térmica y alto punto de fusión, lo que lo convierte en un componente insustituible en formulaciones resistentes al calor diseñadas para soportar condiciones industriales extremas. Se mezcla con alúmina, magnesia y otros minerales resistentes al calor en proporciones precisas para formar mezclas especializadas destinadas a ladrillos refractarios, materiales moldeables (materiales refractarios vertibles que se endurecen in situ) y revestimientos de hornos, todos ellos componentes esenciales en equipos industriales de alta temperatura. Estas formulaciones conservan la integridad estructural bajo temperaturas extremas (a menudo superiores a miles de grados, comunes en la fundición de metales, producción de vidrio y cocción de cerámicas), formando barreras protectoras que protegen hornos, reactores e horno contra daños directos por calor, corrosión química (por metales fundidos o gases corrosivos) y desgaste mecánico. La resistencia del polvo de caolín al choque térmico es una característica destacada que lo diferencia de muchos otros cargadores: evita grietas o desconchados provocados por fluctuaciones bruscas de temperatura, como cuando se añaden materias primas frías a hornos calientes o cuando el equipo se enfría rápidamente tras horas de funcionamiento a alta temperatura, escenarios comunes en la fabricación de acero, producción de vidrio y fabricación de cemento. Sus partículas finas rellenan los pequeños espacios entre los materiales refractarios más gruesos, creando una estructura densa y homogénea que mejora la densidad y la resistencia mecánica de los productos finales. Esto no solo prolonga la vida útil de los revestimientos refractarios (reduciendo la frecuencia de reemplazos costosos), sino que también disminuye el tiempo de inactividad por mantenimiento y los costos operativos de las plantas industriales, garantizando una producción continua.

La industria del plástico y los polímeros utiliza el polvo de caolín como aditivo reforzante rentable que mejora el rendimiento del material sin sacrificar la procesabilidad, un equilibrio clave para los fabricantes. Cuando se añade al polipropileno, polietileno, cloruro de polivinilo y otros polímeros comunes, aumenta la rigidez para soportar aplicaciones estructurales (como vigas plásticas, bastidores automotrices o soportes de construcción), mejora la resistencia al calor para adaptarse a entornos de alta temperatura (como piezas automotrices bajo el capó, expuestas al calor del motor, o componentes plásticos industriales utilizados cerca de maquinaria) y potencia la estabilidad dimensional para evitar deformaciones o contracciones tras el moldeo, algo crítico para componentes de precisión como carcasas de dispositivos electrónicos, donde son esenciales tolerancias ajustadas. El polvo de caolín con superficie modificada—tratado con agentes de acoplamiento—se dispersa uniformemente en las matrices poliméricas, evitando la formación de grumos y creando fuertes enlaces químicos entre las partículas minerales y las cadenas del polímero. Esta unión incrementa la resistencia a la tracción (resistencia al estiramiento o desgarro) y la resistencia al impacto (capacidad para soportar golpes, caídas o tensiones mecánicas), haciendo que los plásticos sean más duraderos en aplicaciones exigentes. Esto permite la producción de productos plásticos más ligeros y resistentes—como paneles interiores automotrices (que deben resistir el desgaste y cambios de temperatura), carcasa de teléfonos inteligentes (que requieren rigidez y resistencia al impacto) y accesorios para tuberías de construcción (que deben soportar presión y exposición ambiental)—que aguantan el desgaste diario. Es importante destacar que mantiene la capacidad del polímero para ser extruido, inyectado o moldeado por soplado en condiciones estándar de procesamiento, asegurando que los fabricantes puedan utilizar equipos existentes sin necesidad de modificaciones costosas ni ajustes de proceso.

La industria de materiales compuestos utiliza polvo de caolín para equilibrar rendimiento y costo, un desafío persistente en la fabricación de compuestos de alta calidad y competitivos en el mercado. En los compuestos reforzados con fibra (como los compuestos de fibra de vidrio, fibra de carbono o fibra aramídica), actúa como carga funcional que mejora propiedades mecánicas clave: rigidez, resistencia a la tracción, resistencia al desgaste y estabilidad dimensional, al tiempo que reduce el peso total de los productos finales. Esta reducción de peso es fundamental en aplicaciones como bienes de consumo (donde importa la portabilidad), piezas de maquinaria industrial (donde un peso más ligero mejora la eficiencia energética) o componentes automotrices (donde el menor peso aumenta la eficiencia del combustible). El polvo de caolín sustituye parcialmente a fibras sintéticas costosas (como la fibra de carbono, cuya producción es cara) en las formulaciones de compuestos, reduciendo significativamente los costos de producción sin comprometer la integridad estructural ni el rendimiento. Sus partículas en forma de placa se alinean paralelamente a las matrices y fibras del compuesto durante el procesamiento, creando una estructura estratificada que mejora la capacidad de soporte de carga mediante la distribución uniforme del esfuerzo a través del material y evitando daños localizados (como rotura de fibras o grietas en la matriz). Esto hace que los compuestos sean adecuados para una amplia gama de usos, incluyendo componentes industriales (que requieren resistencia al desgaste), equipos deportivos (como cuadros de bicicletas o raquetas de tenis, que necesitan resistencia y ligereza) y refuerzos en construcción (como barras de refuerzo compuestas, que sustituyen al acero en entornos corrosivos). Su compatibilidad con diversas resinas (epoxi, poliéster, vinilester y poliuretano) garantiza una integración fluida en diferentes formulaciones de compuestos, adaptándose a las diversas necesidades industriales, desde componentes aeroespaciales de alta resistencia (excluyendo la industria aeronáutica propiamente dicha) hasta productos de consumo duraderos.

El sector de auxiliares para embalaje electrónico se beneficia de la combinación única del polvo de caolín en cuanto a propiedades aislantes eléctricas, estabilidad química y facilidad de procesamiento—características imprescindibles para proteger componentes electrónicos sensibles. Se utiliza en materiales de encapsulado (como encapsulantes epoxi, resinas de silicona o compuestos de relleno) para mejorar el aislamiento eléctrico, creando una barrera protectora confiable que protege componentes electrónicos sensibles (tales como microchips, placas de circuito, sensores o condensadores) contra cortocircuitos, interferencias eléctricas (EMI/RFI) y descargas estáticas—todo lo cual puede dañar los componentes o degradar su rendimiento. El polvo de caolín mejora la viscosidad y fluidez de los encapsulantes: espesa los materiales lo suficiente para evitar escurrimiento durante la aplicación, al tiempo que mantiene una viscosidad lo suficientemente baja para garantizar que el material fluya hacia pequeños huecos, grietas y orificios de los componentes electrónicos durante la fabricación (por moldeo o dispensación), proporcionando una cobertura y protección completas y uniformes. Su estabilidad térmica ayuda a disipar el calor generado por los dispositivos electrónicos durante el funcionamiento—actuando como un disipador de calor pasivo que aleja el calor de los componentes—evitando sobrecalentamientos que pueden degradar el rendimiento, acortar la vida útil o provocar fallos prematuros. La inercia química es fundamental aquí: garantiza compatibilidad con otros materiales de embalaje (como plásticos, metales o cerámicas utilizados en carcasas de dispositivos) y evita reacciones no deseadas (como desgasificación o degradación química) que podrían liberar sustancias nocivas, contaminar componentes o degradar el rendimiento general del paquete. Esto lo hace valioso en el embalaje para electrónica de consumo (teléfonos inteligentes, ordenadores portátiles, televisores), sistemas de control industrial (PLC, sensores) y electrónica automotriz (unidades de control del motor, sistemas de infoentretenimiento)—todas aplicaciones donde la fiabilidad y durabilidad son fundamentales.