پودر آهن یک ماده فلزی اساسی است که ترکیبی از مزایای متعددی از جمله عملکرد مغناطیسی پایدار، هدایت حرارتی خوب و شکلپذیری عالی را در بر دارد و به همین دلیل بهطور گسترده در زمینههای فناوری نوین و صنایع سنتی مورد استفاده قرار میگیرد. ویژگیهای فیزیکی آن بسیار قابل تنظیم هستند: اندازه ذرات را میتوان از بسیار ریز تا درشت کنترل کرد و شکل ذرات را نیز میتوان از طریق فرآیندهای مختلف به صورت کروی، نامنظم یا پولکی تغییر داد. این تنظیمات اجازه میدهند تا پودر آهن با نیازهای متنوع تولید سازگار شود. برخلاف مواد فلزات کمیاب که کمیاب و پرهزینه هستند، پودر آهن از سنگ آهن فراوان تهیه شده و از طریق روشهای بالغ پردازش میشود که این امر هزینههای کاربردی آن را برای بنگاهها بهطور قابل توجهی کاهش میدهد. از محصولات روزمره پوشیدنی که روی مچ دست استفاده میشوند تا تجهیزات سنگین صنعتی، پودر آهن بهصورت ناآشکاری بهبود عملکرد محصولات و نوسازی فناوری را پشتیبانی میکند — چه در ارتقای انعطافپذیری قطعات و چه در افزایش هدایت حرارتی مواد، نقشی جایگزینناپذیر ایفا میکند.

دستگاههای هوشمند قابل پوشیدن در سالهای اخیر محبوبیت زیادی یافتهاند و تقاضای جهانی برای این محصولات به طور مداوم در حال رشد است. در این زمینه، پودر آهن نقش کلیدی در تولید اجزای اصلی این دستگاهها—مانند آهنرباهای انعطافپذیر—افرا میکند. دستگاههایی مانند دستبند هوشمند، ردیاب تناسب اندام و ساعتهای هوشمند به قطعات مغناطیسی انعطافپذیر نیاز دارند تا بتوانند عملکردهایی مانند شارژ بیسیم، حسگر موقعیت و قفلگشایی صفحه نمایش را انجام دهند. پودر آهن زمانی که با مواد پلیمری انعطافپذیر (مانند سیلیکون یا پلیاورتان) در نسبت مشخصی مخلوط شود، میتواند از طریق فرآیندهایی مانند نورد یا قالبگیری تزریقی به صورت ورقهای نازک و خمشونده مغناطیسی تولید شود. این ورقها تنها چند دهم میلیمتر ضخامت دارند، میتوانند به سطوح منحنی دستگاههای قابل پوشیدن چسبیده و عملکرد مغناطیسی خوبی را حتی پس از خمشدنهای مکرر حفظ کنند—بدون اینکه بر قابلیت حمل یا راحتی دستگاه تأثیر منفی بگذارند. در طول تولید، ذرات پودر آهن تحت پوششدهی سطحی قرار میگیرند تا پراکندگی آنها در ماتریس پلیمری بهبود یابد و عملکرد مغناطیسی یکنواخت در تمام سطح ورق تضمین شود. هنگامی که دستبندها یا ساعتهای هوشمند روی شارژرهای بیسیم قرار میگیرند، ورقهای مغناطیسی حاوی پودر آهن باعث تقویت اتصال میدان مغناطیسی بین شارژر و دستگاه میشوند، از اتلاف انرژی کاسته و کارایی شارژ را تقریباً سی درصد افزایش میدهند. این کاربرد پودر آهن را به مادهای ضروری در صنعت دستگاههای قابل پوشیدن هوشمند تبدیل کرده و پیشرفت طراحی دستگاههای سبکوزن و انعطافپذیر را تسهیل میکند.

سیستمهای خنککننده مرکز داده به مؤلفههای پراکندگی گرمای کارآمد متکی هستند تا عملکرد پایدار سرورها را حفظ کنند، زیرا گرمایش بیش از حد میتواند منجر به از دست دادن داده یا آسیب به سختافزار شود و پودر آهن نقش قابل توجهی در این زمینه ایفا میکند. صفحههای پراکندگی گرما که در کابینتهای سرور استفاده میشوند، به موادی با هدایت حرارتی عالی نیاز دارند تا گرمای تولید شده توسط سرورها را به سرعت به وسایل خنککننده منتقل کنند. پودر آهن، پس از عملیات اصلاح سطح (مانند پوشش دادن با عوامل جفتکننده سیلانی برای بهبود سازگاری با مواد پایه)، به مواد پراکندگی گرما مانند ترکیبات مبتنی بر آلومینیوم یا مس اضافه میشود. ذرات پودر آهن اصلاحشده مسیرهای پیوسته هدایت حرارتی را در ترکیبات ایجاد میکنند، مانع مقاومت حرارتی مواد سنتی را از بین میبرند و انتقال گرما را تسریع میکنند. در مقایسه با مواد پراکندگی گرمای خالص آلومینیومی، مواد حاوی پودر آهن هدایت حرارتی بهتری دارند و دمای سطح سرورها را به میزان پنج تا هشت درجه سانتیگراد کاهش میدهند و بدین ترتیب خطر گرمایش بیش از حد سرورها را کاهش میدهند. در مراکز داده بزرگ با هزاران سرور، صدها عدد از این صفحههای پراکندگی گرما در هر کابینت استفاده میشود و حضور پودر آهن تضمینکننده عملکرد مداوم و پایدار سیستمهای ذخیرهسازی و پردازش داده است. علاوه بر این، افزودن پودر آهن استحکام مکانیکی صفحههای پراکندگی گرما را نیز بهبود میدهد و از تغییر شکل آنها در حین نصب و استفاده جلوگیری میکند.

تجهیزات جداسازی مغناطیسی بهطور گسترده در فرآوری مواد معدنی و تصفیه پساب صنعتی — دو حوزه مهم برای توسعه صنعتی — استفاده میشوند و پودر آهن ماده عملکردی اصلی آنهاست. در فرآوری مواد معدنی، تجهیزات جداسازی مغناطیسی از غلتکها یا دیسکهای مغناطیسی ساختهشده از مواد مبتنی بر پودر آهن برای جداسازی مواد معدنی مغناطیسی (مانند مگنتیت) از سنگ معدن خام استفاده میکنند. جذب مغناطیسی قوی پودر آهن امکان ایجاد میدانهای مغناطیسی پایدار را فراهم میکند که بهطور کارآمد مواد معدنی مغناطیسی را جذب کرده و باطلههای غیرمغناطیسی را عبور میدهند و این امر کارایی تصفیه مواد معدنی را ۴۰ تا ۵۰ درصد افزایش میدهد. این فرآیند برای تولید کنسانترههای با کیفیت بالا از سنگ آهن که در تولید فولاد استفاده میشود، ضروری است. در تصفیه پساب صنعتی، بهویژه پسابهای حاوی فلزات سنگین (مانند سرب، نیکل) و ناخالصیهای مغناطیسی، پودر آهن به سیستمهای تصفیه پساب اضافه میشود. این پودر از طریق واکنشهای شیمیایی (تشکیل ترکیبات پایدار) یونهای فلزات سنگین را جذب کرده و ناخالصیهای مغناطیسی را از طریق جذب فیزیکی مغناطیسی دستگیر میکند. پس از تصفیه، از جداسازهای مغناطیسی برای جدا کردن پودر آهن و ناخالصیهای جذبشده از پساب استفاده میشود تا کیفیت آب بهبود یافته و استانداردهای تخلیه را برآورده کند. نکته مهم این است که پودر آهن مصرفشده را میتوان از طریق عملیات کلسیناسیون و کاهش بازیابی کرد و از این طریق از ضایعات مواد کاسته میشود. این کاربرد از پودر آهن نه تنها کارایی فرآوری را افزایش میدهد، بلکه آلودگی محیط زیست را نیز کاهش میدهد و با روند توسعه سبز در صنعت هماهنگ است.

پودر آهن همچنین نقش مهمی در تولید مواد سربستکننده الکترومغناطیسی ایفا میکند که به دلیل افزایش استفاده از دستگاههای الکترونیکی، نیازی ضروری محسوب میشود. با گسترش تلفنهای هوشمند، رایانهها و تجهیزات ارتباطی، تداخل الکترومغناطیسی به یک مشکل عمده که عملکرد دستگاهها را تحت تأثیر قرار میدهد تبدیل شده است: این تداخل میتواند باعث اعوجاج سیگنال، کاهش سرعت انتقال داده یا حتی آسیب به قطعات حساس شود. مواد سربستکننده الکترومغناطیسی، امواج مضر الکترومغناطیسی را مسدود یا جذب میکنند و پودر آهن به دلیل خواص عالی تلفات مغناطیسی، عنصر کلیدی در این مواد محسوب میشود. هنگامی که پودر آهن (معمولاً ذرات فوقالعاده ریز برای افزایش اثر سربست) با پلیمرهای رسانا (مانند پلیآنیلین) یا لاستیک مخلوط میشود، پوششها، ورقهها یا فیلمهای سربستکننده تشکیل میدهد. این مواد امواج الکترومغناطیسی را از طریق تلفات هیسترزیس مغناطیسی جذب و از طریق شبکههای رسانای تشکیلشده توسط ذرات پودر آهن منعکس میکنند و بهطور قابلتوجهی تداخل بین دستگاههای الکترونیکی را کاهش میدهند. به عنوان مثال، پوستههای سربستکننده مراکز پایه ارتباطی و تجهیزات نظارت پزشکی اغلب با مواد حاوی پودر آهن پوشش داده میشوند که این امر انتقال پایدار سیگنال و خواندن دقیق دادهها را تضمین میکند. علاوه بر این، مواد سربستکننده مبتنی بر پودر آهن سبکوزن و آسان برای پردازش هستند و بنابراین برای قطعات الکترونیکی با اشکال پیچیده مانند بدنه تلفنهای همراه و پوستههای برد مدار مناسب هستند. این کاربرد از پودر آهن تضمینی قابلاطمینان برای عملکرد صحیح سیستمهای ارتباطی و الکترونیکی فراهم میکند.

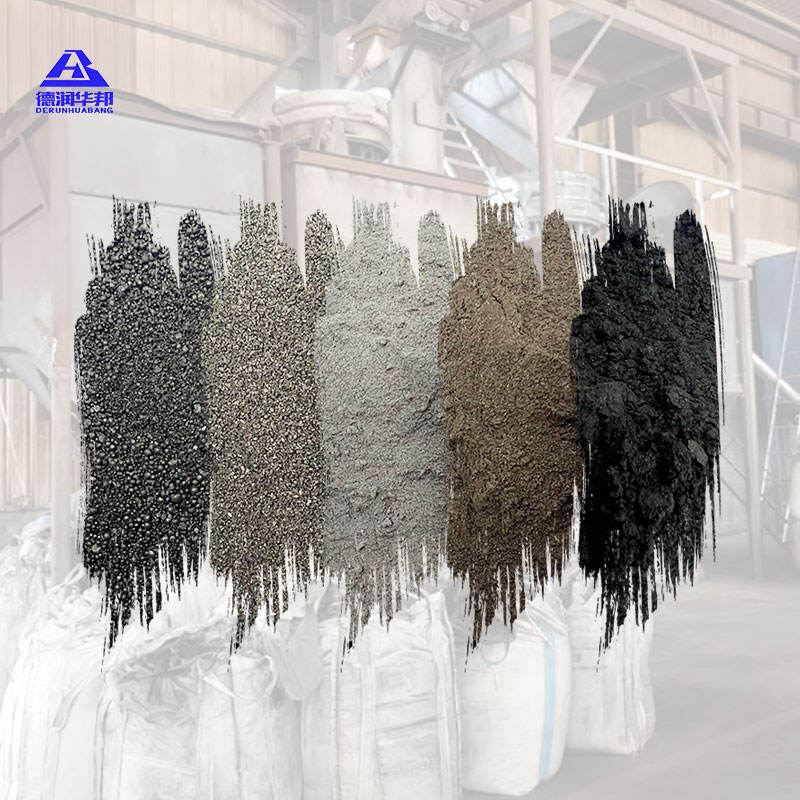

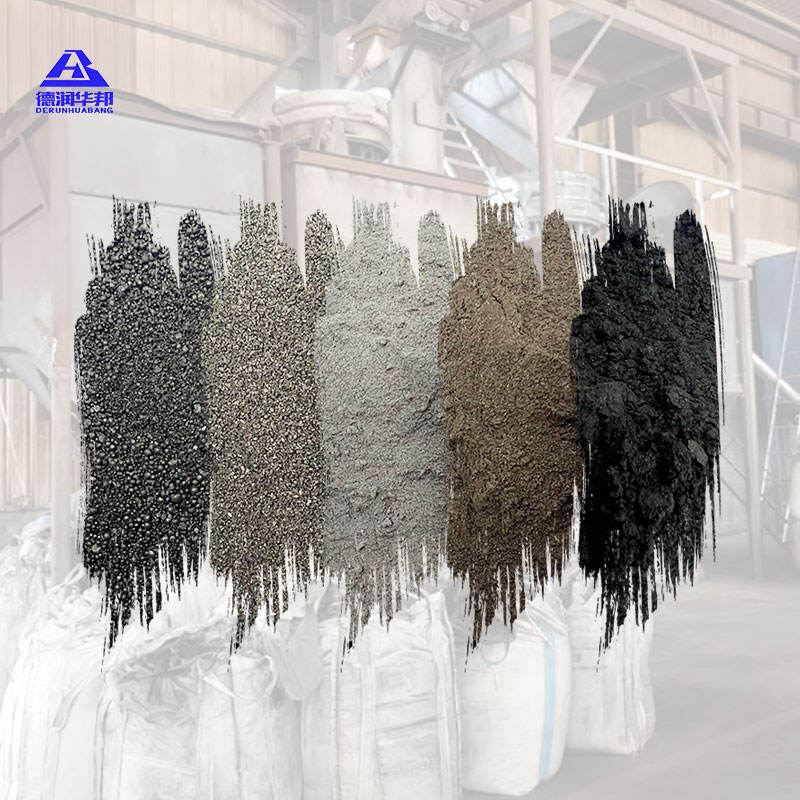

روشهای فرآوری پودر آهن به طور مستقیم تعیینکننده ویژگیهای فیزیکی و شیمیایی آن بوده و در نتیجه بر اثرات کاربردی آن در زمینههای مختلف تأثیر میگذارد. روش اتمیزاسیون معمولاً برای تولید پودر آهن مورد استفاده در دستگاههای هوشمند قابل حمل به کار میرود: آهن مذاب با استفاده از گاز خنثی با سرعت بالا (مانند نیتروژن) یا جریان آب به قطرات بسیار ریز افشانه میشود و این قطرات به سرعت سرد شده و به پودر آهن کروی یا تقریباً کروی تبدیل میشوند. این روش پودری با ذرات ریز و یکنواخت (معمولاً با اندازه ذرات بین پنج تا بیست میکرومتر) تولید میکند که به راحتی در مواد پلیمری پراکنده میشود و برای ساخت آهنرباهای انعطافپذیر ایدهآل است. برای پودر آهن مورد استفاده در مواد دفع حرارت، روش کاهشی ترجیح داده میشود: اکسید آهن (مانند هماتیت یا مگنتیت) در دمای بالا با عوامل کاهنده (مانند کربن یا هیدروژن) حرارت داده میشود تا اکسیژن آن حذف شده و پودر آهن با ساختار متخلخل تشکیل شود. این ساختار متخلخل هدایت حرارتی و سازگاری با مواد مرکب را افزایش میدهد. تولیدکنندگان پارامترهای فرآوری را با توجه به نیازهای کاربردی خاص به دقت تنظیم میکنند: در روش اتمیزاسیون، فشار گاز و دما برای کنترل اندازه ذرات تنظیم میشود؛ در روش کاهشی، زمان حرارتدهی و مقدار عامل کاهنده برای بهبود خلوص تغییر داده میشود. پس از فرآوری اولیه، پودر آهن تحت عملیات ثانویهای مانند الک کردن (برای دستهبندی اندازه ذرات) و تصفیه (برای حذف ناخالصیها مانند گوگرد و فسفر) قرار میگیرد. این مراحل فرآوری تضمین میکنند که پودر آهن معیارهای دقیق عملکردی — مانند استحکام مغناطیسی، هدایت حرارتی و یکنواختی ذرات — مورد نیاز در زمینههای مختلف را برآورده کند.

نگهداری و حملونقل پودر آهن نیازمند توجه ویژه است تا از کاهش عملکرد جلوگیری شود، چرا که کیفیت آن بهطور مستقیم بر عملکرد محصول نهایی تأثیر میگذارد. پودر آهن دارای فعالیت شیمیایی بالایی است و در معرض هوا و رطوبت دچار اکسیداسیون میشود و زنگ میزند؛ این زنگزدگی باعث کاهش عملکرد مغناطیسی، هدایت حرارتی و قابلیت شکلپذیری میشود. بنابراین اقدامات محافظتی هدفمندی انجام میشود: برای نگهداری کوتاهمدت، پودر آهن در بستههای ویژه فویل آلومینیومی در خلاء و همراه با عوامل خشککننده (مانند ژل سیلیکا) بستهبندی میشود تا رطوبت باقیمانده جذب شود؛ برای نگهداری بلندمدت، در بشکههای فلزی درزگیرشده و با کاغذ ضدزنگ روکشدهیشده قرار میگیرد. محیط نگهداری باید خشک و دارای تهویه مناسب باشد، دما باید بین پانزده تا بیست و پنج درجه سانتیگراد و رطوبت نسبی کمتر از شصت درصد کنترل شود. در حین حملونقل، بستههای پودر آهن با مواد جاذب ضربه (مانند فوم) تجهیز میشوند تا از برخورد و فشار واردشده جلوگیری شود که میتواند منجر به تودهشدن پودر شود؛ پودر آهن تودهشده در مراحل بعدی پردازش بهسختی بهصورت یکنواخت پخش میشود و کیفیت محصول را تحت تأثیر قرار میدهد. همچنین، وسایل نقلیه حملونقل باید پوشیده شوند تا از خیس شدن بستهها توسط باران یا برف جلوگیری شود. قبل از استفاده، تولیدکنندگان معمولاً اکسیداسیون پودر آهن را با بررسی رنگ (پودر آهن زنگزده به رنگ قهوهای-قرمز میشود) و آزمایش عملکرد مغناطیسی بررسی میکنند. اقدامات مناسب نگهداری و حملونقل تضمین میکنند که پودر آهن هنگام رسیدن به کاربر، عملکرد خوبی داشته باشد و پایهای محکم برای تولید محصولات باکیفیت فراهم کند.

×

×