ورمیکولیت به عنوان یک ماده معدنی چند منظوره ظهور میکند که نیازهای متنوع عایقبندی معماری، مهندسی مواد و کاربردهای صنعتی را برآورده میسازد. برخلاف مواد معدنی تکمنظوره مانند پرلیت یا میکا که محدودیتهای عملکردی باریکی دارند، مانند مقاومت ضعیف پرلیت در برابر آتش یا عایقبندی حرارتی نامناسب میکا، ورمیکولیت ترکیبی منحصربهفرد از ویژگیهای فیزیکی را نشان میدهد: سبکوزن، ساختار متخلخل پس از انبساط، عایقبندی حرارتی استثنایی که عملکرد بهتری نسبت به بسیاری از عایقهای مصنوعی دارد، و مقاومت ذاتی بالا در برابر آتش که حتی در شرایط حرارت شدید در برابر احتراق مقاومت میکند. این ویژگیها بهصورت جمعی کارکرد محصولات نهایی را در صنایع مختلف از ساختمان تا بستهبندی بهبود میبخشند. این ماده از ذخایر طبیعی ماده معدنی ورمیکولیت با ساختارهای بلوری لایهای بهدست میآید که از دگرگونی هیدروترمال بیوتیت یا فلوگوپیت تشکیل شدهاند و بدون استفاده از مواد شیمیایی سمی یا اصلاحکنندههای مصنوعی، تنها از طریق فرآیندهای فیزیکی پردازش میشود و با روندهای مدرن متمرکز بر مواد با دوام، کمنیاز به نگهداری و انعطافپذیر در کاربرد سازگار است. ورمیکولیت به عنوان مؤلفه اصلی در مواد مقاوم در برابر آتش، محصولات جاذب صوت و بالشتکهای بستهبندی عمل میکند و از وضعیت یک ماده معدنی معمولی فراتر رفته و به راهحلی چندمنظوره تبدیل میشود که حفاظت ساختاری در برابر حرارت و آتش، کارایی عملکردی در کاهش انرژی و نویز، و مقرونبهصرفهبودن ناشی از مواد اولیه فراوان و فرآیند ساده را با هم ترکیب میکند.

پایه منابع ورمیکولیت با ترکیبی از فراوانی طبیعی و تنوع ویژگیهای منطقهای، دارای خواص معدنی است که بهدقت متناسب با نیازهای کاربردی خاص تنظیم شده است. سنگ معدن ورمیکولیت طبیعی در شرایط زمینشناسی متمایزی در سراسر جهان تشکیل میشود — عمدتاً در ارتباط با سنگهای آذرین و دگرگونی — که هر کدام موادی با ویژگیهای منحصربهفرد تولید میکنند و با نیازهای صنعتی هماهنگ هستند. مخازن ورمیکولیت آفریقای جنوبی، که از بزرگترین منابع جهانی هستند، سنگ معدنی با نسبت انبساط بالا (که هنگام گرم شدن تا چندین برابر حجم اولیه خود منبسط میشود) و پایداری حرارتی عالی تولید میکنند و این ویژگی آن را بهعنوان عایق حرارتی در کورههای صنعتی و ماده نسوز برای تجهیزات دمای بالا ایدهآل میسازد. سنگ معدن ورمیکولیت آمریکایی که عمدتاً در مونتانا و کارولینای جنوبی متمرکز شده است، لایههایی با انعطافپذیری برجسته و استحکام کششی بالا تولید میکند که برای بستهبندی ضربهگیر مناسب است که نیاز به جذب مکرر ضربه دارد و همچنین برای صفحات جذب صوت که نیاز به ساختار لایهای برای به دام انداختن امواج صوتی دارند، ایدهآل است. مخازن ورمیکولیت چین که در سراسر شینجیانگ و ههبِی گسترده شدهاند، سنگ معدنی با خلوص بالا و حداقل ناخالصی تولید میکنند که برای مواد ساختمانی مانند بتن سبک که نیاز به استحکام ساختاری بدون تضعیف عایقبندی دارند، مناسب است. استخراج سنگ معدن ورمیکولیت مطابق با پروتکلهای انتخابی انجام میشود: استخراج سطحی در اولویت قرار دارد تا از تخریب عمیق ساختارهای زمینشناسی که میتواند به ساختار لایهای سنگ معدن آسیب بزند، جلوگیری شود و جداسازی سنگ معدن با استفاده از الک کردن فیزیکی و طبقهبندی هوایی انجام میشود تا لایههای ورمیکولیت از مواد معدنی همراه مانند میکا، کوارتز و فلدسپات جدا شوند. این جداسازی دقیق، ساختار لایهای ذاتی را حفظ میکند — که برای انبساط بعدی و عملکرد محصولات نهایی حیاتی است.

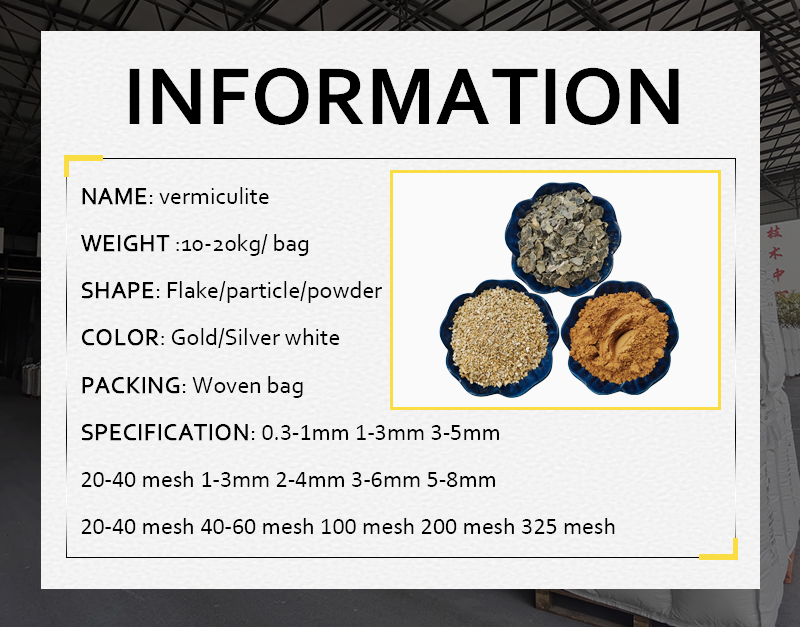

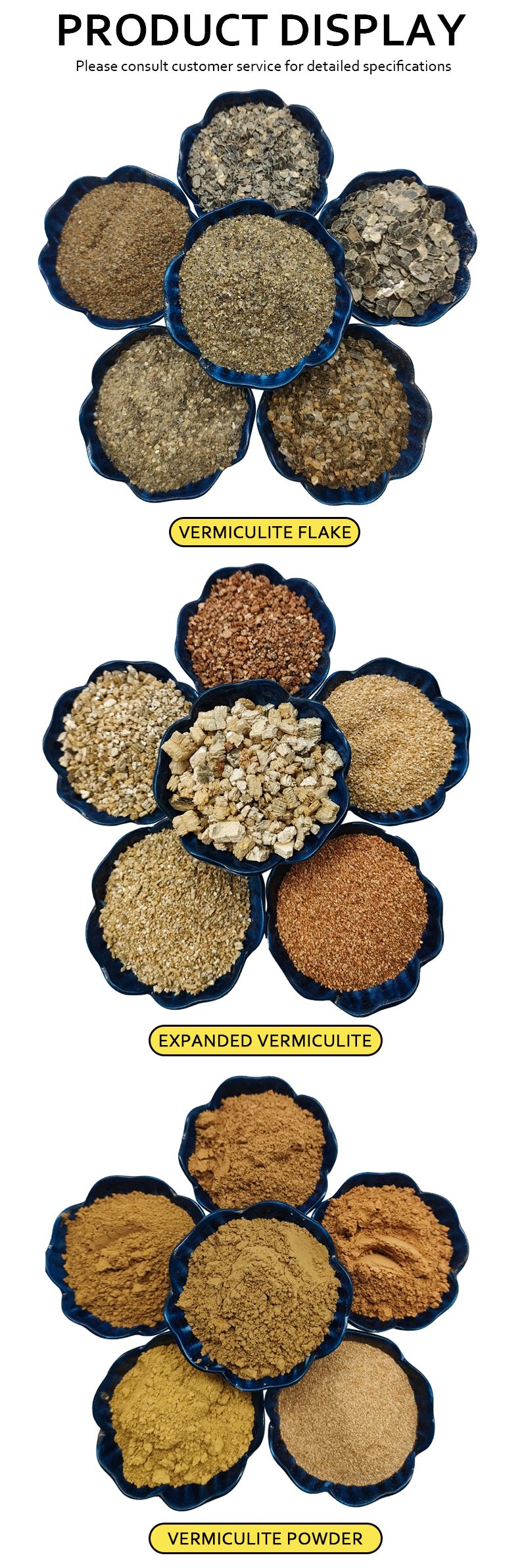

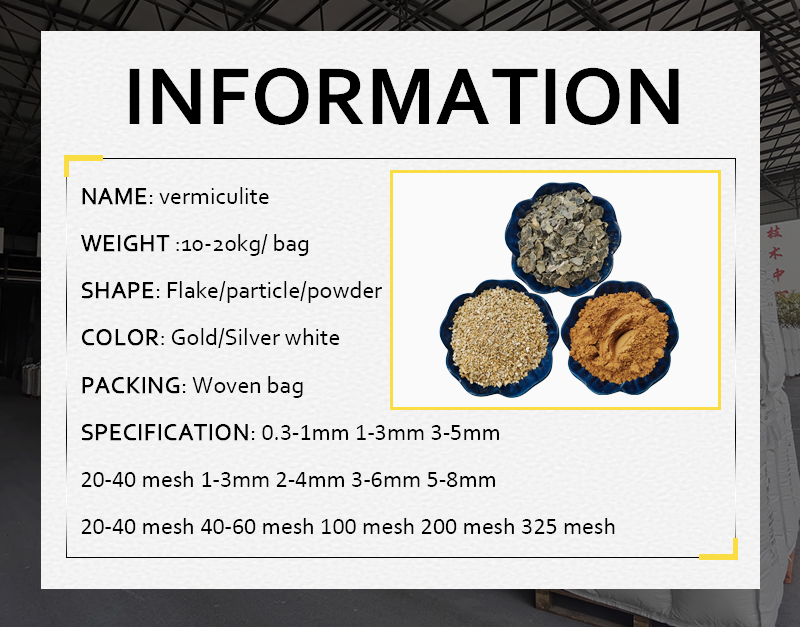

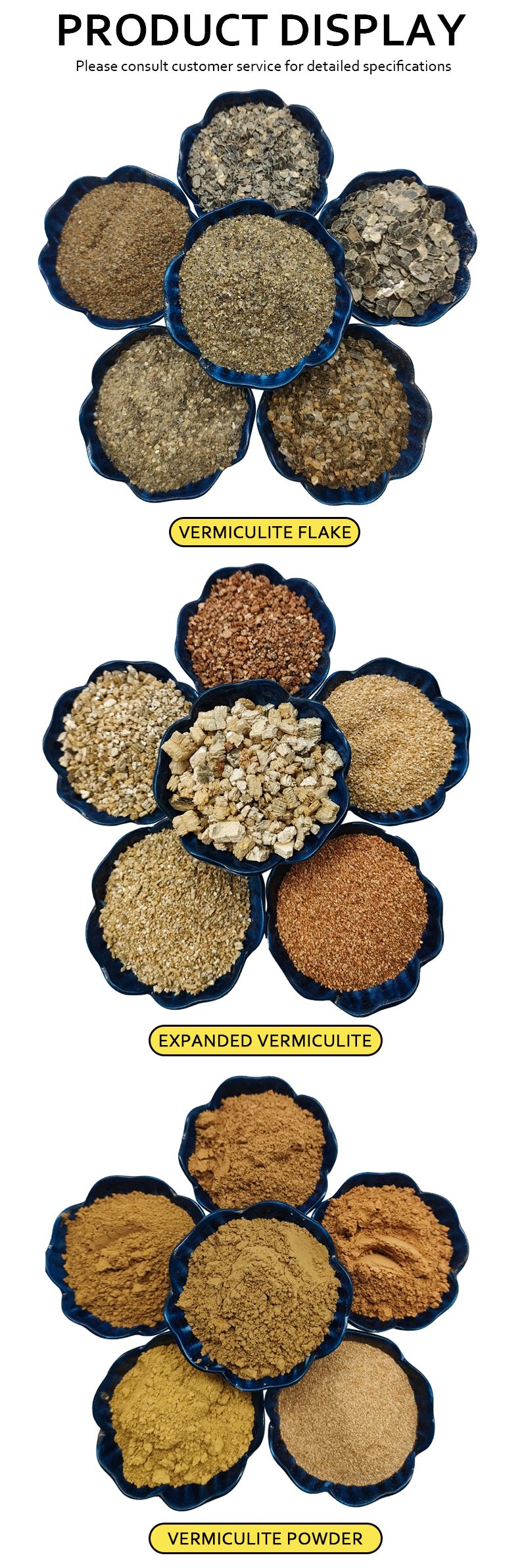

پردازش ورمیکولیت بر فعالسازی ویژگیهای طبیعی لایهای آن و بهینهسازی سازگاری با کاربردهای هدف متمرکز است، که در این فرآیند، انبساط مرحلهای اساسی و مهمترین بخش محسوب میشود. سنگ معدن خام ورمیکولیت پس از جداسازی و خردایش به قطعات کوچک، در کورههای دوار و در دمای نسبتاً بالا حرارت داده میشود؛ این گرما باعث تبخیر آب بین لایهای شده و فشاری ایجاد میکند که ساختار لایهای را از هم باز میکند. حاصل این فرآیند، مادهای سبک با ساختار متخلل شبیه به کندو است که در مقایسه با سنگ معدن خام، خواص عایقبندی حرارتی و صوتی بسیار بهتری دارد. این فرآیند انبساط نه تنها عملکرد را افزایش میدهد، بلکه مقاومت ذاتی معدن در برابر آتش را نیز حفظ میکند، زیرا هیچ تغییر شیمیایی در ترکیب کریستالی ورمیکولیت ایجاد نمیشود، در حالی که سطح ویژه آن برای عملکرد بهتر افزایش مییابد. پس از انبساط، ورمیکولیت از طریق الککردن چندمرحلهای به دانههای دقیق با اندازه مشخص تقسیم میشود که هر یک برای کاربردهای خاصی طراحی شدهاند: پولکهای ریز (۵۰ تا ۱۰۰ میکرومتر) برای پوششهای عایق حرارتی و صفحات جذب صوت، که پوشش یکنواخت و اتصال بدون درز با مواد چسبنده را تضمین میکنند؛ دانههای متوسط (۱۰۰ تا ۵۰۰ میکرومتر) برای مصالح ساختمانی مانند ملات سبک و مواد نسوز مانند آجرهای مقاوم به حرارت، که تعادل مناسبی بین استحکام مکانیکی و عایقبندی متخلخل ایجاد میکنند؛ و ذرات درشت (۵۰۰ میکرومتر تا ۲ میلیمتر) برای پرکنندههای بستهبندی و روکش گلدانهای گیاهی که جذب ضربه انعطافپذیری را فراهم میکنند. در تمام مراحل پردازش، از هیچ حلال سمی، محرک شیمیایی یا افزودنی مصنوعی استفاده نمیشود — تنها از خردایش فیزیکی، حرارتدادن و الککردن استفاده میشود — که این امر ماهیت غیرسمی آن را حفظ میکند و برای استفاده در محیطهای صنعتی (مانند عایق کارخانهها) و همچنین کاربردهای مصرفی (مانند بستهبندی خانگی) مناسب میسازد.

تنظیمات کلیدی فرآوری بسته به کاربرد متفاوت است تا عملکرد ورمیکولیت به حداکثر برسد و امکان ادغام بدون درز آن با سیستمهای تولید مختلف فراهم شود. برای مواد نسوز مورد استفاده در کورههای صنعتی، ورمیکولیت منبسطشده تحت عملیات انیلینگ کنترلشده در دمای بالا قرار میگیرد تا ساختار کریستالی آن بیشتر تقویت شود و مقاومت در برابر ضربه حرارتی و قرار گرفتن طولانیمدت در معرض حرارت شدید افزایش یابد. ورقههای مورد استفاده در جذب صوت به صورت متهای نازک و انعطافپذیر از طریق چسباندن با رزینهای طبیعی مبتنی بر گیاهان (مانند چسبهای مبتنی بر سویا) فرآوری میشوند که ضمن حفظ ساختار متخلخل ماده، امکان نصب آسان روی دیوارها و سقفها را فراهم میکنند. دانههای مورد استفاده در مصالح ساختمانی با عوامل جفتکننده سیلان—حاصل از منابع طبیعی—پیشدرمان میشوند تا چسبندگی با سیمان و بتن بهبود یابد، از جدایش جلوگیری شود و توزیع یکنواخت خواص عایقی در ملاتهای سبک تضمین گردد. پسماند تولیدشده در فرآیند، که عمدتاً شامل گرد و غبار ریز ورمیکولیت از مرحله الک کردن است، دور ریخته نمیشود بلکه جمعآوری و مجدداً استفاده میشود: این پسماند با چسبهای مبتنی بر آب مخلوط شده و به صورت اسپریهای عایق حرارتی با چگالی پایین برای پر کردن شکافهای دسترسیناپذیر در ساختمانها و تجهیزات صنعتی تولید میشود. کارایی انرژی در تمام مراحل فرآوری اولویت دارد: سیستمهای بازیابی حرارت، گرمای اضافی کورههای انبساط را جمعآوری کرده و برای پیشگرم کردن سنگ معدن خام استفاده میکنند و مصرف کلی انرژی را به میزان قابل توجهی کاهش میدهند، در حالی که از پنکههای مجهز به انرژی خورشیدی برای طبقهبندی هوایی استفاده میشود و وابستگی به برق شبکه کاهش مییابد.

ویژگیهای اصلی ورمیکولیت باعث میشود که در صنایع هدف جایگزینناپذیر باشد، بهطوری که هر یک از این ویژگیها بهطور مستقیم به چالشهای مهم کاربردی پاسخ داده و عملکرد بهتری نسبت به مواد جایگزین داشته باشد. ساختار سبک و متخلخل ورمیکولیت پس از انبساط، عایق حرارتی بسیار خوبی فراهم میکند: این ماده با به دام انداختن هوا در منافذ شبکهای شکل خود، یک سد طبیعی ایجاد میکند که انتقال حرارت را کاهش میدهد — این ویژگی آن را در مقایسه با پشم معدنی سنتی در ساختمانها بسیار مؤثرتر میکند و مصرف انرژی برای گرمایش و سرمایش را کاهش میدهد. مقاومت ذاتی در برابر آتش، که نتیجه ترکیب غنی از سیلیکا است، به ورمیکولیت اجازه میدهد تا در برابر دماهای بالا مقاوم باشد بدون اینکه بسوزد، ذوب شود یا گازهای سمی آزاد کند — برخلاف عایقهای فوم مصنوعی که به راحتی مشتعل میشوند، ورمیکولیت برای مواد مقاوم در برابر آتش که از گسترش شعله در محیطهای ساختمانی و صنعتی جلوگیری میکنند، ایدهآل است. ساختار لایهای و متخلخل آن همچنین با جذب و پراکندگی امواج صوتی، جذب صدا را بهبود میبخشد و در فضاهای داخلی، پژواک و نویز محیطی را بهتر از فومهای سفت کاهش میدهد. انعطافپذیری ورقهها و دانههای ورمیکولیت منبسطشده، جذب ضربه مؤثری در بستهبندی محافظ فراهم میکند: برخلاف پلیاستایرن شکننده، این ماده میتواند ضربات را چندین بار جذب کند بدون اینکه بشکند و از اقلام شکننده مانند شیشه، سرامیک و قطعات الکترونیکی در حین حملونقل محافظت کند. علاوه بر این، بیاثری شیمیایی ورمیکولیت از سازگاری آن با مواد متنوع — از سیمان و رزینها تا چسبها — اطمینان حاصل میکند و واکنشهای نامطلوبی که ممکن است باعث تخریب محصول نهایی شود را جلوگیری میکند، در حالی که ماهیت غیرجاذب رطوبت آن، جذب رطوبت را کاهش میدهد و عملکرد آن را در محیطهای مرطوب مانند ساختمانهای ساحلی یا خطوط لوله زیرزمینی حفظ میکند.

عایقبندی معماری به عنوان کاربرد پرچمدار ورمیکولیت قرار دارد و نیازهای فزاینده بهرهوری ساختمان را در بخشهای مسکونی و صنعتی برآورده میکند. در ساختمانهای مسکونی و تجاری، پولکهای منبسط شده ورمیکولیت در تختههای عایق گچی دیوارها و پوششهای بام آسفالتی ترکیب میشوند؛ این محصولات با استفاده از عایقبندی حرارتی ورمیکولیت، مصرف انرژی برای گرمایش و سرمایش را به میزان قابل توجهی کاهش میدهند، در حالی که مقاومت آتشنشانی آن لایه اضافی ایمنی را فراهم میکند. برای ساختمانهای بلندمرتبه، سیستمهای پایانی عایق خارجی (EIFS) مبتنی بر ورمیکولیت روی دیوارهای خارجی اعمال میشوند و عایقبندی پیوستهای را فراهم میکنند که پلهای حرارتی را حذف کرده و بهرهوری کلی انرژی را بهبود میبخشد. در محیطهای صنعتی، پوششهای عایق مبتنی بر ورمیکولیت برای خطوط لوله سیالات داغ در کارخانههای شیمیایی و نیروگاهها استفاده میشوند؛ خواص مقاوم در برابر حرارت ورمیکولیت از اتلاف گرما از لولهها جلوگیری کرده، بهرهوری انرژی فرآیندهای صنعتی را افزایش داده و هزینههای عملیاتی را کاهش میدهد. تأسیسات انبارهای سرد، مانند انبارهای مواد غذایی و واحدهای نگهداری دارویی، به عایق ورمیکولیت در دیوارها و کف متکی هستند: هدایت حرارتی پایین آن دمای پایین و پایدار داخلی را حفظ کرده، بار سرمایشی را کاهش داده و عمر نگهداری کالاها را افزایش میدهد. حتی در بازسازی ساختمانهای تاریخی نیز ورمیکولیت به عنوان عایق ترجیح داده میشود — میتوان آن را بدون آسیب به ساختار اصلی، در فضاهای باریک دیوارها دمش کرد و به این ترتیب میراث معماری حفظ شده و در عین حال عملکرد انرژی بهبود یابد.

کاربردهای جذب صوت و ضربهگیر بستهبندی، چندوجهی بودن ورمیکولیت را نشان میدهند که به هر دو نیاز کاربردی متمرکز بر راحتی و محافظتی سازگار میشود. در طراحی داخلی، تشکها و صفحات ورمیکولیت به عنوان روکش دیوار و سقف در فضاهای حساس به صوت نصب میشوند: دفاتر از آنها برای کاهش سر و صدا و نویز تجهیزات استفاده میکنند، تئاترها و سالنهای کنسرت به آنها متکی هستند تا آکوستیک را با کنترل پژواک بهینه کنند، و استودیوهای ضبط از تختههای متراکم ورمیکولیت برای دستیابی به عایقبندی صوتی که مزاحمت خارجی را مسدود میکند، استفاده میکنند. این محصولات در جذب صوت عملکرد بهتری نسبت به فایبرگلاس سنتی دارند و همچنین راحتتر در دسترس بوده و باعث تحریک پوست نمیشوند. در بستهبندی ضربهگیر، دانههای منبسط شده ورمیکولیت جایگزینی سازگار با محیط زیست به جای فوم پلاستیکی هستند: از آنها به عنوان پرکننده سست در جعبههای حمل و نقل برای اقلام شکننده مانند سرامیکهای دستساز، آثار هنری و دستگاههای الکترونیکی استفاده میشود که به اشکال نامنظم تطبیق یافته و ضربه را در حین حمل و نقل جذب میکنند. ضربهگیرهای قالبگیری شده سفارشی ورمیکولیت نیز برای اقلام با ارزش بالا مانند شیشههای آزمایشگاهی و اشیاء تاریخی استفاده میشوند و محافظت اختصاصی فراهم میکنند. در حمل و نقل، ورمیکولیت در قطعات داخلی خودرو ادغام شده است — از فوم تقویت شده با ورمیکولیت در پنلهای درب و تشکهای کف برای کاهش صدای جاده، موتور و باد استفاده میشود و راحتی سرنشینان را افزایش میدهد. برخلاف جاذبهای صوتی مصنوعی و مواد بستهبندی، ورمیکولیت قابل استفاده مجدد و زیستتخریبپذیر است و با تقاضای رو به رشد برای راهحلهای سازگار با محیط زیست هماهنگ است.

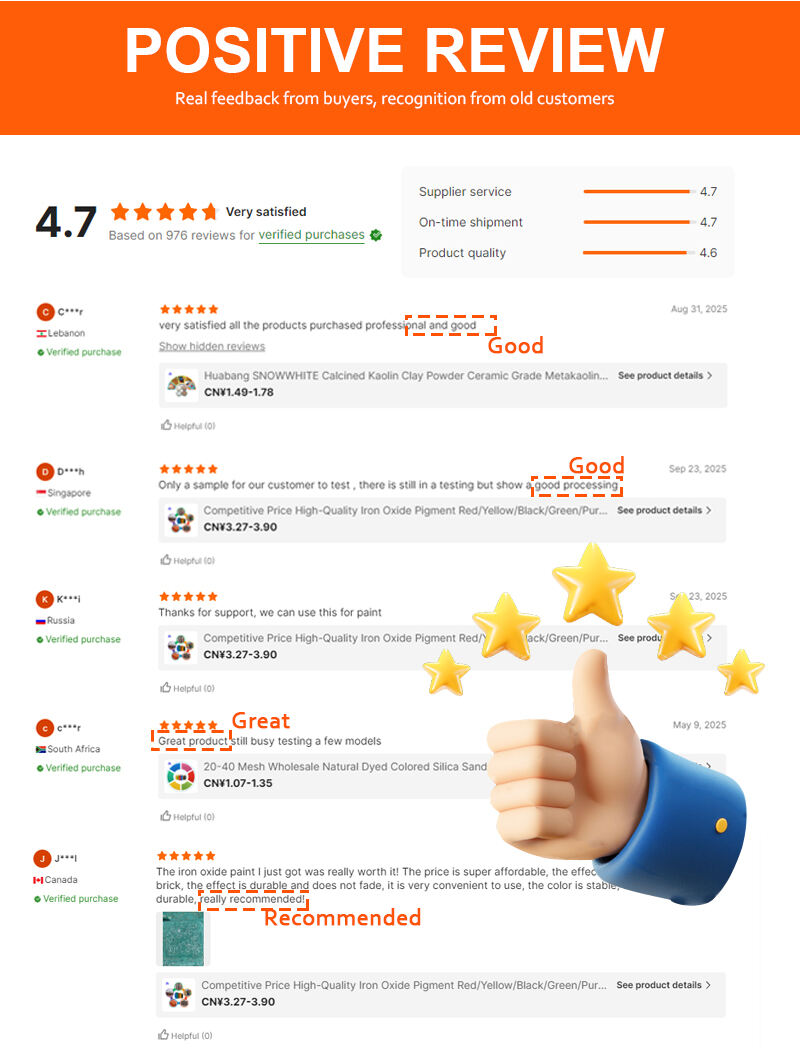

کنترل کیفیت ورمیکولیت بهطور دقیق بر اساس کاربردهای خاص تنظیم میشود تا عملکرد و قابلیت اطمینان ثابتی در سرتاسر شارژها تضمین شود. برای محصولات عایق حرارتی، آزمونهای کلیدی شامل اندازهگیری هدایت حرارتی با استفاده از دستگاههای استاندارد انتقال حرارت جهت تأیید مقاومت در برابر گرما و تحلیل چگالی بالک برای تأیید خواص سبکوزن است — فقط شارژهایی که آستانههای سختگیرانه هدایت و چگالی را برآورده کنند، برای استفاده تأیید میشوند. برای کاربردهای مقاوم در برابر آتش، آزمونها در محفظههای احتراق کنترلشده انجام میشوند: نمونهها در معرض دمای شعله استاندارد و برای مدت زمان مشخصی قرار میگیرند تا رتبهبندی آتش (مقاومت در برابر گسترش شعله و نفوذ حرارت) و انتشار دود اندازهگیری شود و اطمینان حاصل شود که هیچ بخار سمی آزاد نمیشود. برای جذب صوت، آزمونها در محفظههای آکوستیک انجام میشوند تا ضریب جذب صوت در فرکانسهای مختلف اندازهگیری شود و ثبات عملکرد کاهش نویز تضمین شود. برای بستهبندی ضربهگیر، آزمونهای فشار و ضربه شرایط واقعی حملونقل را شبیهسازی میکنند — نمونهها تحت ضربههای مکرر و فشار قرار میگیرند تا ظرفیت جذب ضربه و دوام تأیید شود. تمام شارژهای پردازششده ورمیکولیت تحت بررسیهای کامل خلوص قرار میگیرند: جداسازی مغناطیسی ناخالصیهای آهنی را حذف میکند و جداسازی نوری کوارتز یا میکای باقیمانده را حذف میکند تا اطمینان حاصل شود فقط ورمیکولیت خالص وارد تولید میشود. برای کاربردهای با خلوص بالا مانند ملات ساختمانی، تحلیل شیمیایی اضافی از عدم وجود مواد مضر اطمینان میدهد، در حالی که توزیع اندازه ذرات از طریق پراش لیزری بررسی میشود تا پراکنش یکنواخت در محصولات نهایی تضمین شود.

×

×