Le noir de carbone constitue un pilier fondamental de la fabrication industrielle mondiale, un matériau obtenu par combustion incomplète contrôlée de matières premières organiques, produisant une matière particulaire fine aux caractéristiques physiques et chimiques uniques qui le rendent indispensable dans divers secteurs industriels. Ce matériau existe sous des formes naturelles et synthétiques, mais le noir de carbone synthétique domine l'utilisation industrielle en raison de sa qualité constante et de ses propriétés adaptées. Le noir de carbone naturel se forme par des processus naturels tels que les feux de forêt ou l'activité volcanique, mais ces sources manquent d'uniformité nécessaire pour les applications industrielles. La production de noir de carbone synthétique implique un contrôle précis des conditions de combustion, avec des ajustements de paramètres tels que la température, le type de combustible et le débit d'air afin de créer des particules aux tailles, surfaces spécifiques et structures bien définies. Ces ajustements permettent aux fabricants d'adapter le noir de carbone aux besoins précis de différentes utilisations finales, allant du renforcement du caoutchouc dans les pneus à la fourniture d'une teinte profonde dans les revêtements.

Les caractéristiques fondamentales du noir de carbone résident dans sa grande surface spécifique, sa structure poreuse et ses propriétés intrinsèques telles que le pouvoir tinctorial, l'aptitude au renforcement et la conductivité. La grande surface spécifique provient de la taille extrêmement réduite des particules, ce qui crée une vaste zone de contact entre le noir de carbone et les matériaux d'accueil comme le caoutchouc ou le plastique. Ce contact permet une forte adhérence, améliorant ainsi les performances globales des matériaux composites. La structure poreuse accroît la capacité d'adsorption, rendant le noir de carbone utile dans des applications telles que le traitement de l'eau ou les supports de catalyseurs, bien que ses rôles industriels principaux concernent surtout le renforcement et la coloration. Le pouvoir tinctorial désigne la capacité à transmettre une couleur, le noir de carbone conférant des teintes noires intenses résistantes à la décoloration dans le temps. L'aptitude au renforcement le rend essentiel dans les produits en caoutchouc, où il renforce les liaisons moléculaires des polymères de caoutchouc, augmentant ainsi la durabilité et la résistance à l'usure. La conductivité, présente dans certaines qualités, permet au noir de carbone de dissiper l'électricité statique, une caractéristique clé dans des applications telles que l'emballage plastique pour composants électroniques ou les flexibles industriels.

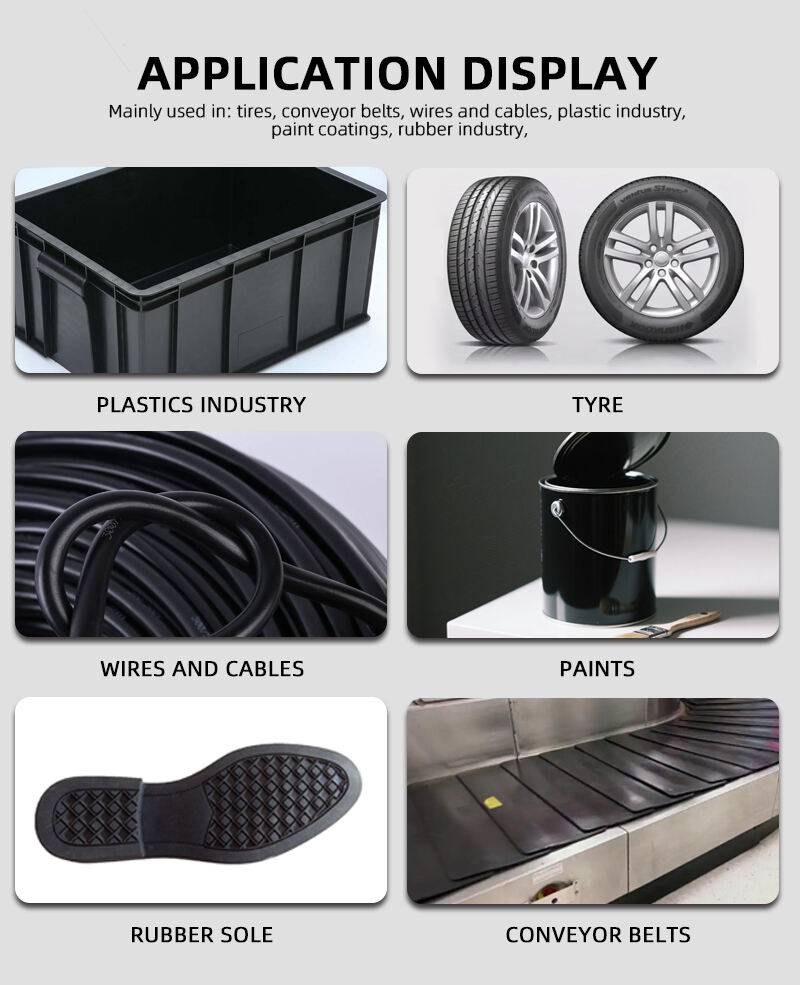

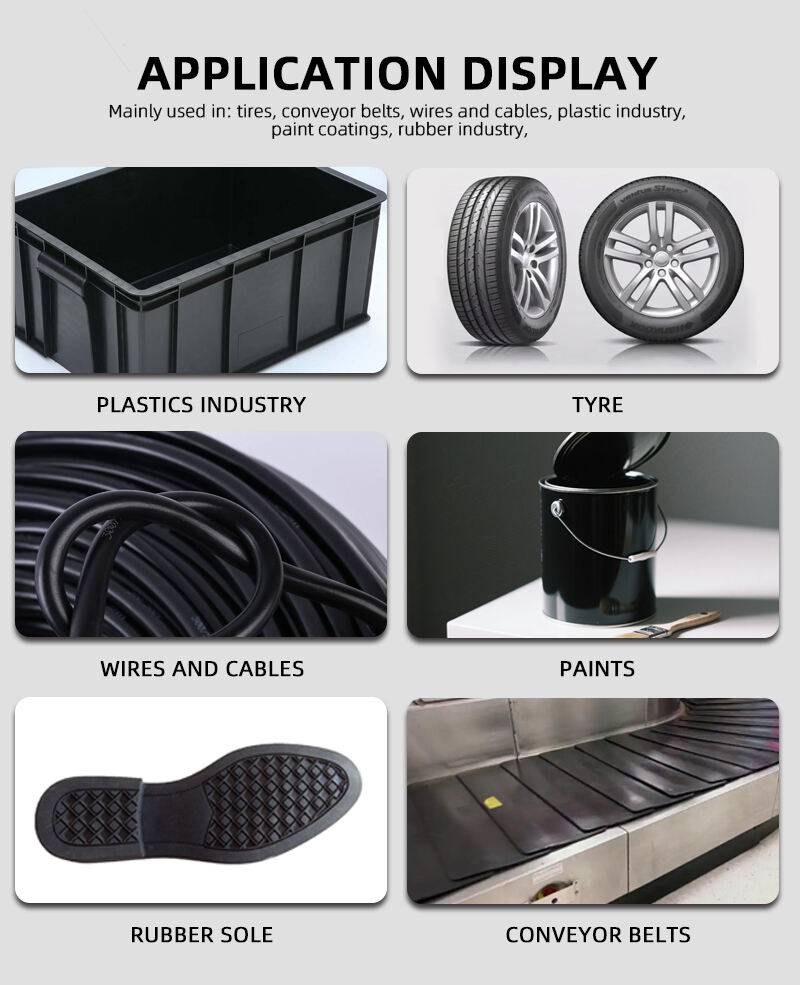

L'industrie du caoutchouc représente le plus grand consommateur de noir de carbone, la fabrication des pneus constituant une part importante de la demande. Les propriétés renforçantes du noir de carbone transforment le caoutchouc brut en un matériau durable capable de résister aux conditions rigoureuses d'utilisation sur route. Dans la production de pneus, différentes parties du pneu utilisent des qualités spécifiques de noir de carbone afin de répondre à des exigences de performance précises. Les sculptures de bande de roulement, qui subissent directement le contact avec la route, utilisent des qualités de noir de carbone optimisées pour une forte résistance à l'abrasion. Ces qualités créent des liaisons solides avec les polymères de caoutchouc, réduisant l'usure et prolongeant la durée de vie du pneu. Les conducteurs bénéficient ainsi de pneus plus durables qui conservent leur adhérence même après des milliers de kilomètres parcourus. Les flancs de pneu, qui doivent être flexibles pour résister aux flexions et étirements, utilisent des qualités de noir de carbone qui améliorent l'élasticité tout en offrant une protection contre les rayons UV. Sans noir de carbone, les flancs se dégraderaient rapidement sous l'effet du soleil, entraînant des fissures et une défaillance prématurée du pneu. Les carcasses de pneu, structure interne qui supporte la charge, utilisent le noir de carbone pour renforcer la résistance, garantissant que le pneu peut supporter de lourdes charges sans se déformer. En dehors des pneus, les produits en caoutchouc non pneumatiques tels que les joints, les rondelles, les courroies transporteuses et les tuyaux dépendent également du noir de carbone. Les joints et rondelles utilisent le noir de carbone pour améliorer leur résistance aux huiles et aux produits chimiques, assurant ainsi leur intégrité dans les machines industrielles. Les courroies transporteuses, utilisées dans l'exploitation minière et la fabrication, s'appuient sur le noir de carbone pour leur résistance à l'abrasion, permettant de manipuler des charges lourdes et des matériaux rugueux sans s'user prématurément. Les tuyaux utilisés pour transporter des fluides ou des gaz intègrent du noir de carbone afin d'améliorer leur flexibilité et leur durabilité, évitant ainsi les fissures et les fuites.

L'industrie du plastique utilise le noir de carbone pour plusieurs fonctions, notamment la coloration, la protection contre les UV, la conductivité et le renforcement. En tant qu'agent colorant, le noir de carbone confère une couleur noire uniforme et intense aux produits en plastique, allant des garnitures automobiles aux appareils électroménagers. Contrairement aux colorants organiques qui peuvent s'estomper ou baver, le noir de carbone conserve sa couleur même dans des environnements difficiles, ce qui le rend idéal pour les produits plastiques extérieurs comme les meubles de jardin ou les matériaux de construction. La protection contre les rayons UV est un autre rôle essentiel : le noir de carbone absorbe les radiations ultraviolettes, empêchant le plastique de devenir fragile et de se décolorer avec le temps. Les tuyaux en plastique utilisés dans les installations de plomberie extérieures, par exemple, contiennent du noir de carbone afin de résister aux dommages causés par le soleil, garantissant ainsi leur fonctionnalité pendant des décennies. Des grades conducteurs de noir de carbone sont utilisés dans les produits plastiques nécessitant une dissipation électrostatique, comme l'emballage des composants électroniques. Ces grades forment un réseau de voies conductrices à l'intérieur du plastique, redirigeant en toute sécurité l'électricité statique susceptible d'endommager des composants électroniques sensibles. Le renforcement dans les plastiques est moins important que dans le caoutchouc, mais le noir de carbone améliore tout de même certaines propriétés mécaniques telles que la résistance à la traction et la résistance aux chocs. Par exemple, les caisses en plastique utilisées pour transporter des marchandises lourdes contiennent du noir de carbone afin d'augmenter leur capacité de charge et de réduire les cas de rupture.

L'industrie des revêtements s'appuie sur le noir de carbone pour sa force de teinture, sa durabilité et sa résistance aux intempéries. Les revêtements industriels, utilisés pour protéger les machines, les structures et les équipements, incorporent du noir de carbone afin d'assurer une résistance à la corrosion et une protection contre les rayons UV. Les équipements d'usine exposés aux éléments extérieurs ou à des produits chimiques agressifs bénéficient des revêtements contenant du noir de carbone, car ce matériau forme une barrière empêchant la rouille et la dégradation. Les revêtements architecturaux, y compris les peintures intérieures et extérieures, utilisent le noir de carbone pour créer des nuances profondes et durables de noir et de gris. Les peintures extérieures pour façades conservent leur couleur même après plusieurs années d'exposition à la pluie, à la neige et au soleil, réduisant ainsi le besoin de repeindre fréquemment. Les peintures intérieures utilisent le noir de carbone pour les murs d'accent ou les finitions décoratives, offrant une couleur riche qui s'accorde avec divers styles de décoration. Les revêtements spéciaux, tels que ceux utilisés dans la retouche automobile ou pour les sols industriels, dépendent du noir de carbone pour une couleur uniforme et des performances fiables. Les revêtements de retouche automobile utilisent le noir de carbone pour correspondre exactement aux couleurs d'origine d'usine, garantissant des réparations parfaitement intégrées. Les revêtements pour sols industriels, conçus pour résister à un trafic piétonnier intense et aux déversements de produits chimiques, utilisent le noir de carbone afin d'améliorer la durabilité et la résistance au glissement.

L'industrie de l'encre d'impression est un autre utilisateur majeur du noir de carbone, apprécié pour sa force tinctoriale, sa dispersibilité et sa résistance à la lumière. L'encre d'imprimerie, utilisée dans l'impression des journaux, dépend du noir de carbone pour sa capacité à fournir un texte clair et lisible sur papier. Le matériau se disperse uniformément dans les formulations d'encre, assurant une couverture constante sur de longs tirages. L'encre d'emballage, utilisée sur les emballages alimentaires et les produits de consommation (en évitant tout contact direct avec les aliments et en respectant les restrictions), utilise le noir de carbone pour créer des logos et du texte marqués, résistants aux bavures et à la décoloration. Ces encres doivent conserver leur intégrité pendant le transport et le stockage, et la durabilité du noir de carbone garantit que les étiquettes restent lisibles. Les encres de marquage industriel, utilisées pour marquer des pièces et composants dans la fabrication, exploitent le noir de carbone pour sa résistance à l'abrasion et aux produits chimiques. Ces encres produisent des marques permanentes capables de résister aux traitements et manipulations, facilitant le suivi des stocks et le contrôle qualité. Les encres spéciales, telles que celles utilisées dans l'impression de sécurité ou l'impression textile, utilisent le noir de carbone pour des propriétés spécifiques comme l'opacité ou la conductivité.

Les autres applications industrielles du noir de carbone s'étendent à des secteurs variés, chacun exploitant ses propriétés uniques. Dans la fabrication de batteries, des grades conducteurs de noir de carbone sont utilisés comme additifs dans les matériaux d'électrode. Ces grades améliorent la conductivité électrique des électrodes, ce qui renforce les performances de la batterie et l'efficacité de charge. Les batteries rechargeables utilisées dans l'électronique grand public et les véhicules électriques bénéficient de la capacité du noir de carbone à augmenter la densité énergétique et à prolonger la durée de vie en cycles. Dans les industries des scellants et des adhésifs, le noir de carbone améliore la flexibilité, l'adhérence et la résistance aux intempéries. Les scellants de construction utilisés pour combler les joints dans les bâtiments contiennent du noir de carbone afin de résister aux dommages causés par les UV et de conserver leur flexibilité face aux variations de température. Les adhésifs utilisés dans les applications industrielles de collage intègrent du noir de carbone pour renforcer la solidité et la durabilité du lien. Dans le béton et les matériaux de construction, le noir de carbone agit comme agent colorant pour des produits en béton décoratif tels que les pavés, les carreaux et les comptoirs. Il confère une couleur noire uniforme résistante au délavage, rehaussant ainsi l'attrait esthétique des éléments architecturaux. Le noir de carbone améliore également la durabilité du béton, réduisant les fissurations et le retrait au fil du temps.

La production de noirs de carbone implique plusieurs méthodes, chacune adaptée pour produire des grades spécifiques aux propriétés distinctes. Le procédé par four est le plus courant et représente la majeure partie de la production mondiale. Ce procédé consiste à injecter des hydrocarbures liquides ou gazeux dans un four à haute température, où ils subissent une combustion incomplète. Le noir de carbone résultant est ensuite collecté, refroidi et transformé en pastilles ou en poudre. Le procédé par four permet un contrôle précis de la taille des particules et de la surface spécifique, produisant des grades adaptés aux applications dans les caoutchoucs, les matières plastiques et les revêtements. Le procédé par canal, une méthode plus ancienne, consiste à faire passer du gaz naturel sur des canaux métalliques chauffés, où le noir de carbone se dépose sur les surfaces des canaux. Ce procédé produit un noir de carbone à fines particules doté d'une forte puissance tinctoriale, idéal pour les revêtements et les encres. Le procédé par noir thermique utilise la décomposition thermique d'hydrocarbures en l'absence d'oxygène, produisant un noir de carbone à grosses particules et à faible surface spécifique. Ce grade est utilisé dans des applications nécessitant une conductivité ou une faible résistance, comme les tuyaux en plastique et les câbles. Chaque méthode de production est optimisée en termes d'efficacité énergétique et de performance environnementale, les installations modernes intégrant des systèmes de contrôle des émissions afin de réduire l'impact environnemental.

Le contrôle qualité est essentiel dans la production de noirs de carbone, garantissant des propriétés constantes d'un lot à l'autre. Les fabricants effectuent des tests rigoureux tout au long du processus de production, de l'inspection des matières premières à l'analyse du produit fini. Les matières premières telles que les hydrocarbures sont testées pour leur pureté et leur homogénéité, car les impuretés peuvent affecter les propriétés finales du noir de carbone. Pendant la production, des échantillons sont prélevés à divers stades afin de surveiller la taille des particules, la surface spécifique et la structure. La taille des particules est mesurée à l'aide d'équipements spécialisés analysant les motifs de diffusion de la lumière, garantissant que les particules respectent les dimensions spécifiées. La surface spécifique est déterminée par des essais d'adsorption, qui mesurent la quantité de gaz adsorbée sur la surface du noir de carbone. La structure, qui indique la manière dont les particules s'agrégent, est évaluée par microscopie électronique et par des essais de sédimentation. Le noir de carbone fini fait l'objet de tests supplémentaires portant sur le pouvoir colorant, l'aptitude au renforcement et la conductivité, selon l'application prévue. Ces essais garantissent que le noir de carbone répond aux normes industrielles et aux exigences des clients, assurant ainsi une performance fiable dans les produits finaux.

La durabilité est devenue un enjeu clé dans l'industrie du noir de carbone, les fabricants adoptant des pratiques écologiques afin de réduire leur empreinte environnementale. L'efficacité énergétique est une priorité, les installations de production modernes utilisant des systèmes de récupération de chaleur résiduelle pour capter et réutiliser la chaleur générée lors de la combustion. Cette chaleur est utilisée pour alimenter d'autres parties de l'installation ou produire de l'électricité, réduisant ainsi la dépendance aux combustibles fossiles. La durabilité des matières premières constitue un autre axe de travail, certains fabricants explorant des matières premières biosourcées telles que les huiles végétales ou les déchets agricoles. Ces matières premières réduisent la dépendance aux hydrocarbures pétroliers et abaissent les émissions de carbone. Des technologies de contrôle des émissions, telles que des scrubbers et des filtres, sont utilisées pour réduire les polluants atmosphériques comme le dioxyde de soufre et les particules. Les systèmes de traitement des eaux usées garantissent que toute l'eau utilisée dans le processus de production est traitée, réutilisée ou rejetée en toute sécurité. Le recyclage et les pratiques liées à l'économie circulaire gagnent également du terrain : le noir de carbone issu des déchets de fabrication est collecté et réutilisé dans des applications de qualité inférieure, réduisant ainsi les déchets.

Le marché mondial du noir de carbone est tiré par la demande des secteurs manufacturiers dans différentes régions. L'Asie-Pacifique est le plus grand marché, porté par la croissance rapide des industries automobiles et de la construction dans des pays comme la Chine et l'Inde. La production automobile dans ces régions nécessite de grandes quantités de noir de carbone pour la fabrication de pneus, tandis que l'essor de la construction stimule la demande de noir de carbone dans les plastiques et les revêtements. L'Europe et l'Amérique du Nord sont des marchés matures, où la demande porte sur des qualités de noir de carbone hautes performances destinées à des applications spécialisées telles que les pneus pour véhicules électriques et les revêtements avancés. Ces régions privilégient également les grades de noir de carbone durables, ce qui stimule l'innovation dans les méthodes de production écologiques. L'Amérique latine et le Moyen-Orient Afrique sont des marchés émergents, où les secteurs industriels en expansion accroissent la demande de noir de carbone pour les matériaux en caoutchouc et de construction. Les chaînes d'approvisionnement mondiales assurent une distribution efficace du noir de carbone aux clients du monde entier, les installations de production étant situées à proximité des grands centres manufacturiers afin de réduire les coûts de transport et les délais de livraison.

Le service client et le service technique jouent un rôle clé dans l'industrie du noir de carbone, les fabricants collaborant étroitement avec leurs clients pour répondre à des besoins spécifiques. Les équipes techniques apportent leur expertise dans le choix de la qualité appropriée de noir de carbone pour chaque application, en tenant compte de facteurs tels que les exigences de performance, les procédés de production et les contraintes de coût. Par exemple, un fabricant de pneus développant des pneus haute performance pour véhicules électriques peut recevoir des conseils sur le choix de qualités de noir de carbone qui améliorent la durabilité et réduisent la résistance au roulement. Des services de formulation personnalisée sont proposés aux clients ayant des besoins particuliers, comme des revêtements spécialisés nécessitant une force de teinture ou une conductivité spécifique. Les fabricants fournissent également des formations et des ressources afin d'aider les clients à optimiser l'utilisation du noir de carbone, notamment des directives de mélange et des protocoles de contrôle qualité. Le support après-vente garantit une résolution rapide des problèmes, minimisant ainsi les temps d'arrêt de production pour les clients. Cette approche collaborative contribue à renforcer les partenariats à long terme entre les fabricants de noir de carbone et leurs clients.

×

×