La poudre de fer est un matériau métallique fondamental qui cumule de nombreux avantages, notamment une performance magnétique stable, une bonne conductivité thermique et une excellente formabilité, ce qui la rend largement utilisée dans les domaines technologiques émergents ainsi que dans les industries traditionnelles. Ses propriétés physiques sont hautement ajustables : la taille des particules peut être contrôlée, allant de très fine à grossière, et la forme des particules peut être modifiée en sphérique, irrégulière ou en flocons par différents procédés. Ces ajustements permettent de l'adapter à des besoins de production variés. Contrairement aux matériaux à base de métaux rares, qui sont rares et coûteux, la poudre de fer provient de minerais de fer abondants et est traitée par des techniques matures, ce qui réduit considérablement les coûts d'application pour les entreprises. Des produits portables du quotidien portés au poignet aux équipements industriels lourds, la poudre de fer soutient discrètement l'amélioration des performances des produits et l'évolution technologique — qu'il s'agisse d'améliorer la flexibilité des composants ou d'augmenter la conductivité thermique des matériaux, elle joue un rôle irremplaçable.

Les dispositifs portables intelligents sont devenus populaires ces dernières années, la demande mondiale croissant régulièrement, et la poudre de fer joue un rôle clé dans la fabrication de leurs composants essentiels : les aimants flexibles. Des appareils tels que les bracelets connectés, les podomètres et les montres intelligentes nécessitent des pièces magnétiques flexibles pour assurer des fonctions comme la recharge sans fil, la détection de position et le déverrouillage d'écran. La poudre de fer, mélangée à des matériaux polymères flexibles (comme le silicone ou le polyuréthane) selon un ratio précis, peut être transformée en feuilles magnétiques minces et pliables par des procédés tels que le calandrage ou le moulage par injection. Ces feuilles, d'une épaisseur de seulement quelques dixièmes de millimètre, s'adaptent parfaitement aux surfaces incurvées des appareils portables et conservent de bonnes performances magnétiques même après des pliages répétés, sans nuire à la portabilité ou au confort de l'appareil. Lors de la fabrication, les particules de poudre de fer subissent un traitement de surface afin d'améliorer leur dispersion dans les matrices polymères, garantissant ainsi une performance magnétique uniforme sur toute la surface de la feuille. Lorsque des bracelets ou des montres connectés sont placés sur des chargeurs sans fil, les feuilles magnétiques contenant de la poudre de fer renforcent le couplage du champ magnétique entre le chargeur et l'appareil, réduisant les pertes d'énergie et améliorant l'efficacité de recharge d'environ trente pour cent. Cette application fait de la poudre de fer un matériau indispensable dans l'industrie des dispositifs portables intelligents, favorisant l'évolution de conceptions d'appareils légers et flexibles.

Les systèmes de refroidissement des centres de données reposent sur des composants efficaces de dissipation thermique pour assurer un fonctionnement stable des serveurs, car la surchauffe peut entraîner une perte de données ou des dommages matériels, et la poudre de fer contribue fortement à ce domaine. Les plaques de dissipation thermique utilisées dans les armoires serveurs nécessitent des matériaux dotés d'une excellente conductivité thermique afin de transférer rapidement vers les fluides de refroidissement la chaleur générée par les serveurs. La poudre de fer, après un traitement de modification de surface (tel que le revêtement d'agents de couplage silanes pour améliorer la compatibilité avec les matériaux de base), est ajoutée à des matériaux dissipateurs tels que les composites à base d'aluminium ou de cuivre. Les particules de poudre de fer modifiées forment des chemins continus de conduction thermique dans les composites, franchissant les barrières de résistance thermique des matériaux traditionnels et accélérant ainsi le transfert de chaleur. Par rapport aux matériaux dissipateurs en aluminium pur, ceux contenant de la poudre de fer présentent une meilleure conductivité thermique — réduisant la température de surface des serveurs de cinq à huit degrés Celsius, abaissant ainsi les risques de surchauffe. Dans les grands centres de données comptant des milliers de serveurs, des centaines de ces plaques de dissipation sont utilisées dans chaque armoire, et la participation de la poudre de fer garantit un fonctionnement continu et stable des systèmes de stockage et de traitement des données. En outre, l'ajout de poudre de fer améliore également la résistance mécanique des plaques de dissipation, empêchant toute déformation lors de l'installation et de l'utilisation.

Les équipements de séparation magnétique sont largement utilisés dans le traitement des minerais et dans le traitement des eaux usées industrielles — deux domaines essentiels pour le développement industriel — et la poudre de fer en constitue le matériau fonctionnel principal. Dans le traitement des minerais, les équipements de séparation magnétique utilisent des rouleaux magnétiques ou des disques magnétiques fabriqués à partir de matériaux à base de poudre de fer afin de séparer les minéraux magnétiques (comme la magnétite) des minerais bruts. La forte adsorption magnétique de la poudre de fer lui permet de générer des champs magnétiques stables, attirant efficacement les minéraux magnétiques tout en laissant passer les gangues non magnétiques, ce qui améliore l'efficacité de purification des minerais de quarante à cinquante pour cent. Ce procédé est essentiel pour produire des concentrés de minerai de fer à haute pureté destinés à la sidérurgie. Dans le traitement des eaux usées industrielles, notamment celles contenant des métaux lourds (comme le plomb, le nickel) et des impuretés magnétiques, la poudre de fer est ajoutée aux systèmes de traitement. Elle adsorbe les ions métalliques lourds par des réactions chimiques (formant des complexes stables) et capte les impuretés magnétiques par attraction magnétique physique. Après traitement, des séparateurs magnétiques permettent d'extraire la poudre de fer et les impuretés adsorbées des eaux usées, purifiant ainsi la qualité de l'eau pour répondre aux normes de rejet. De manière importante, la poudre de fer usagée peut être recyclée par grillage et réduction, réduisant ainsi le gaspillage de matière. Cette utilisation de la poudre de fer améliore non seulement l'efficacité du traitement, mais contribue aussi à réduire la pollution environnementale, s'inscrivant ainsi dans les tendances du développement industriel vert.

La poudre de fer joue également un rôle important dans la fabrication de matériaux de blindage électromagnétique, une nécessité essentielle à mesure que les appareils électroniques deviennent plus répandus. Avec la généralisation des smartphones, des ordinateurs et des équipements de communication, les interférences électromagnétiques sont devenues un problème majeur affectant les performances des dispositifs : elles peuvent provoquer une distorsion du signal, ralentir la transmission des données, voire endommager des composants sensibles. Les matériaux de blindage électromagnétique bloquent ou absorbent les ondes électromagnétiques nuisibles, et la poudre de fer est un composant clé de ces matériaux en raison de ses excellentes propriétés d'absorption magnétique. Lorsque la poudre de fer (généralement sous forme de particules ultrafines afin d'améliorer l'efficacité du blindage) est mélangée à des polymères conducteurs (comme la polyaniline) ou à du caoutchouc, elle forme des revêtements, des feuilles ou des films de protection. Ces matériaux absorbent les ondes électromagnétiques par pertes magnétiques par hystérésis et les réfléchissent grâce aux réseaux conducteurs formés par les particules de poudre de fer, réduisant ainsi de manière significative les interférences entre appareils électroniques. Par exemple, les boîtiers de protection des stations de base de communication et des équipements de surveillance médicale sont souvent recouverts de matériaux contenant de la poudre de fer, ce qui garantit une transmission stable du signal et une lecture précise des données. De plus, les matériaux de blindage à base de poudre de fer sont légers et faciles à travailler, ce qui les rend adaptés à des composants électroniques aux formes complexes, comme les carrosseries de téléphones portables ou les boîtiers de cartes de circuit. Cette utilisation de la poudre de fer assure un fonctionnement fiable des systèmes de communication et électroniques.

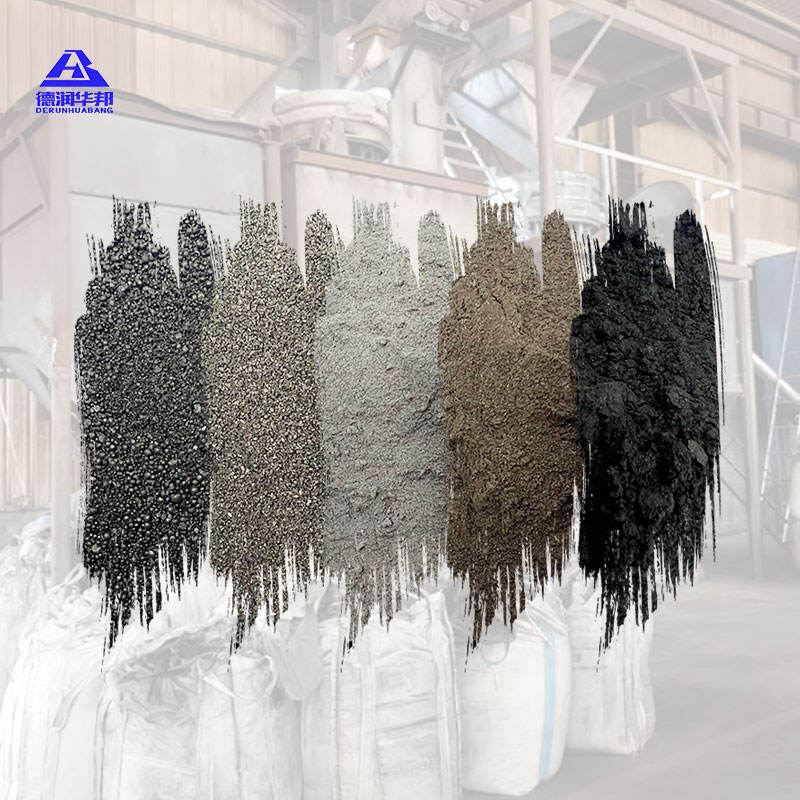

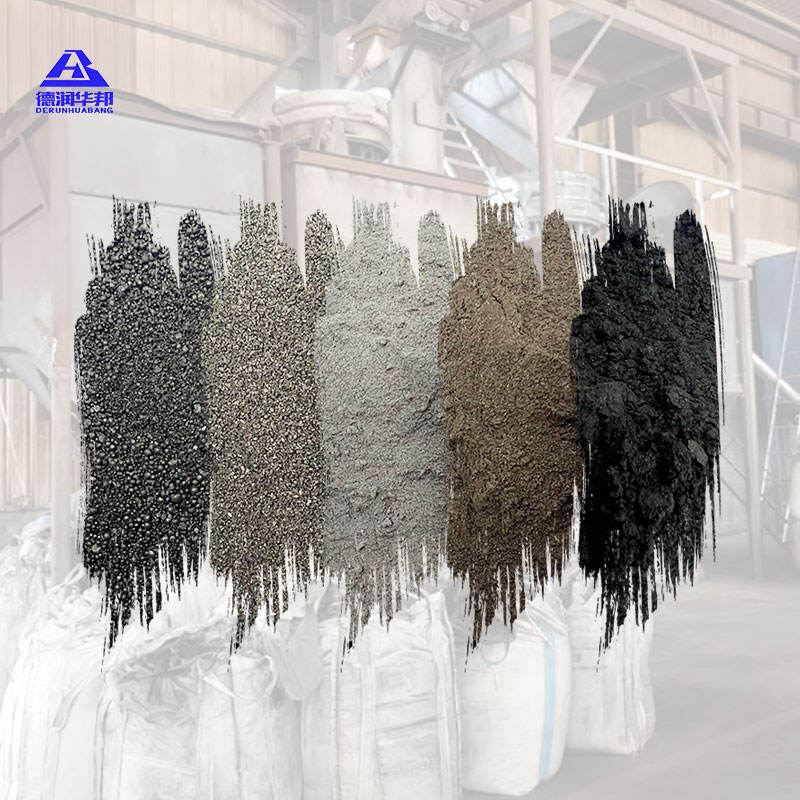

Les méthodes de traitement de la poudre de fer déterminent directement ses propriétés physiques et chimiques, influant ainsi sur son efficacité dans différents domaines. La méthode d'atomisation est couramment utilisée pour produire de la poudre de fer destinée aux dispositifs intelligents portables : du fer en fusion est pulvérisé en fines gouttelettes à l'aide d'un gaz inerte à haute vitesse (comme l'azote) ou d'un flux d'eau, et ces gouttelettes se refroidissent et se solidifient rapidement en poudre de fer sphérique ou quasi sphérique. Cette méthode produit des particules fines et homogènes (généralement de taille comprise entre cinq et vingt micromètres) qui se dispersent facilement dans les matériaux polymères — idéales pour la fabrication d'aimants flexibles. Pour la poudre de fer utilisée dans les matériaux de dissipation thermique, on privilégie la méthode de réduction : un oxyde de fer (comme l'hématite ou la magnétite) est chauffé avec des agents réducteurs (comme le carbone ou l'hydrogène) à haute température afin d'éliminer l'oxygène, formant ainsi une poudre de fer à structure poreuse. Cette structure poreuse améliore la conductivité thermique et la compatibilité avec les matériaux composites. Les fabricants ajustent précisément les paramètres de traitement selon les exigences spécifiques d'application : dans le cas de l'atomisation, la pression du gaz et la température sont contrôlées pour régler la taille des particules ; dans le cas de la réduction, la durée de chauffage et la quantité d'agent réducteur sont modifiées pour améliorer la pureté. Après le traitement primaire, la poudre de fer subit des traitements secondaires tels que le tamisage (pour classer les tailles de particules) et la purification (pour éliminer les impuretés telles que le soufre et le phosphore). Ces étapes de traitement garantissent que la poudre de fer répond aux critères stricts de performance — tels que l'intensité magnétique, la conductivité thermique et l'uniformité des particules — requis par différents domaines.

Le stockage et le transport de la poudre de fer nécessitent une attention particulière afin d'éviter une dégradation des performances, car sa qualité influence directement la performance du produit final. La poudre de fer possède une forte activité chimique et s'oxyde facilement lorsqu'elle est exposée à l'air et à l'humidité, formant de la rouille qui réduit les propriétés magnétiques, la conductivité thermique et la formabilité. Par conséquent, des mesures de protection ciblées sont mises en œuvre : pour un stockage à court terme, la poudre de fer est emballée dans des sachets en feuille d'aluminium sous vide, avec ajout de désiccants (comme du gel de silice) afin d'absorber l'humidité résiduelle ; pour un stockage à long terme, elle est placée dans des fûts métalliques hermétiques doublés de papier antirouille. Les lieux de stockage doivent être secs et bien ventilés, avec une température maintenue entre quinze et vingt-cinq degrés Celsius et une humidité relative inférieure à soixante pour cent. Pendant le transport, les emballages de poudre de fer sont équipés de matériaux amortisseurs (comme de la mousse) afin d'éviter les chocs et la compression, qui pourraient provoquer une agglomération de la poudre ; la poudre agglomérée est difficile à disperser uniformément lors des procédés ultérieurs, ce qui affecte la qualité du produit. En outre, les véhicules de transport doivent être couverts pour éviter que la pluie ou la neige n'humidifient les emballages. Avant utilisation, les fabricants vérifient généralement la poudre de fer en recherchant des signes d'oxydation, notamment par l'observation de la couleur (la poudre rouillée devient brun-rougeâtre) et par des tests de performance magnétique. Des mesures appropriées de stockage et de transport garantissent que la poudre de fer conserve de bonnes performances lorsqu'elle parvient aux utilisateurs, assurant ainsi une base solide pour la production de produits de haute qualité.

×

×