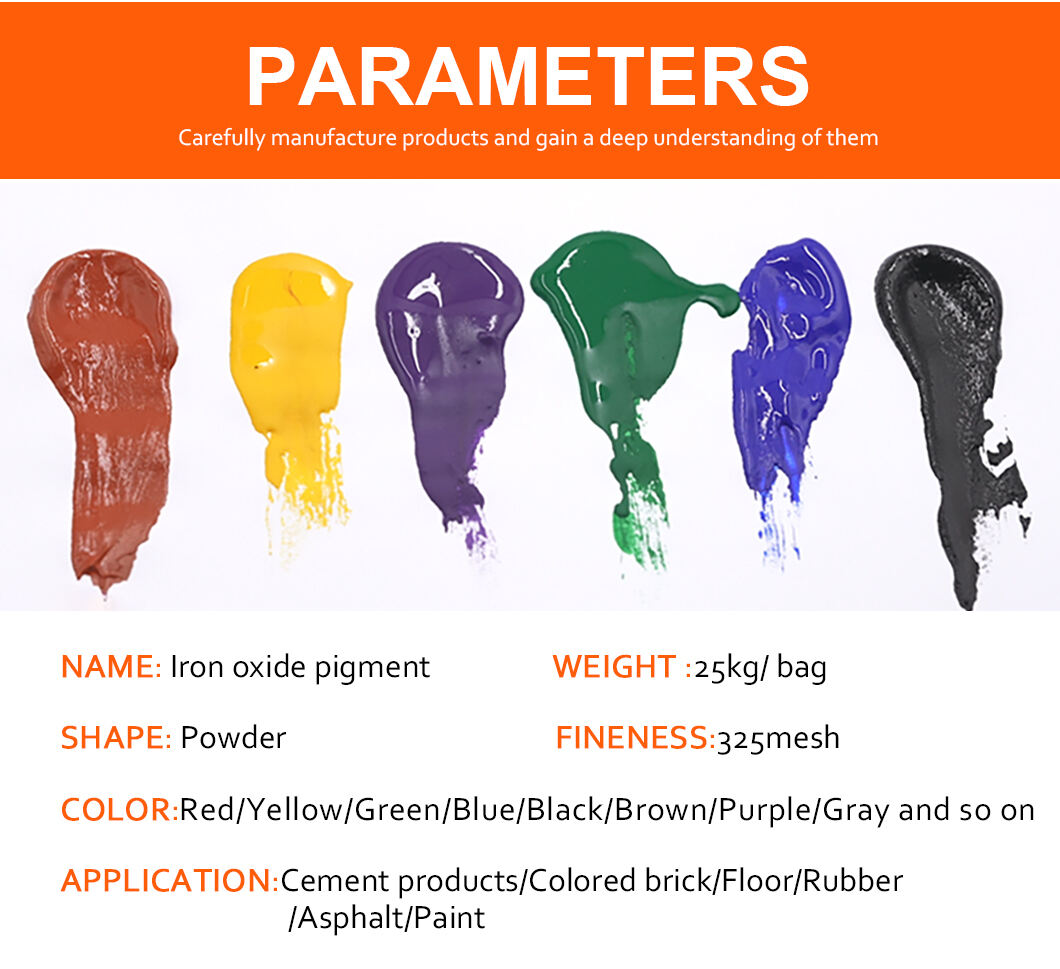

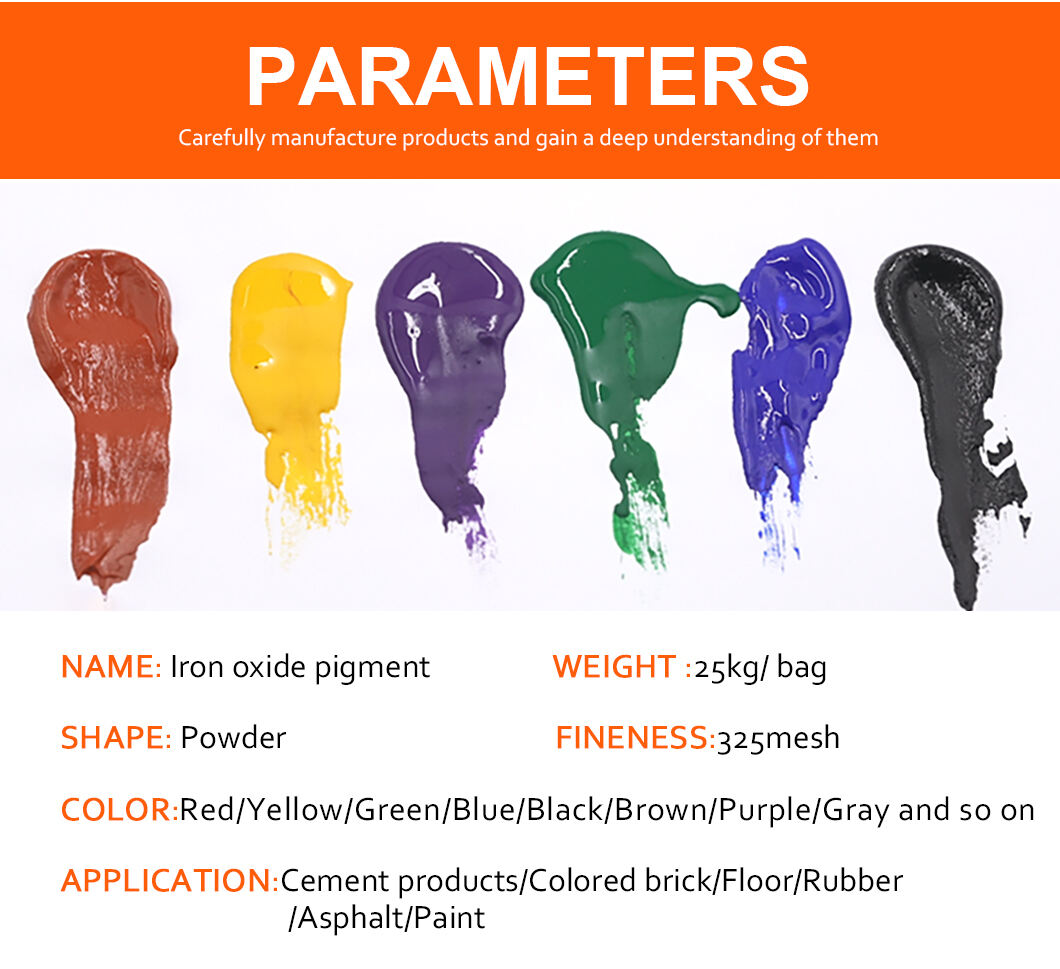

Les pigments d'oxyde de fer sont des colorants inorganiques dérivés de composés à base de fer, couvrant une gamme de teintes allant des rouges flamboyants et jaunes dorés aux bruns chocolat et noirs intenses. Ces pigments possèdent une robustesse intrinsèque qui les distingue de leurs homologues organiques plus fragiles — les variantes organiques se dégradant souvent sous l'effet d'une exposition intense au soleil ou à des produits chimiques, tandis que les alternatives à base d'oxyde de fer conservent leur structure et leur couleur. Cette solidité consolide leur rôle de pilier dans les applications exigeant une performance chromatique durable, allant des installations extérieures aux composants industriels. Les caractéristiques fondamentales — tenue des couleurs, résistance à l'usure environnementale et compatibilité avec diverses substrats — s'inscrivent dans chaque utilisation, garantissant que les teintes restent inchangées face aux rayons brûlants du soleil, aux fortes précipitations, aux variations soudaines de température ou même à de légers éclaboussages de produits chimiques. Contrairement aux colorants éphémères qui s'estompent en nuances pâles ou qui bavent dans les matériaux environnants avec le temps, ces pigments maintiennent leur vivacité, devenant ainsi un choix fiable pour les produits exposés à des conditions sévères ou nécessitant une esthétique durable, tels que les panneaux publicitaires extérieurs, les revêtements d'équipements industriels et les éléments architecturaux décoratifs.

La production de pigments d'oxyde de fer suit deux voies principales : l'extraction naturelle et la synthèse synthétique. Les variantes naturelles proviennent de minerais riches en fer, qui subissent une purification rigoureuse — y compris le concassage, le broyage et la séparation magnétique — afin d'éliminer des impuretés telles que la silice ou d'autres oxydes métalliques et de standardiser la cohérence de la couleur. Les procédés synthétiques, privilégiés pour un contrôle précis de la couleur et une uniformité entre les lots, impliquent des réactions contrôlées de sels de fer par oxydation ou hydrolyse. Les producteurs ajustent méticuleusement les paramètres de réaction — tels que la température, les niveaux de pH et les rapports de réactifs — afin de modifier les propriétés des particules, la taille et la forme des particules influençant directement le pouvoir tintant, le pouvoir occultant et la dispersion. Des particules plus fines, mesurant souvent seulement quelques microns, permettent un mélange homogène dans des revêtements minces ou des formulations délicates telles que les peintures d'art, tandis que des particules plus grosses conviennent à des finitions opaques telles que les apprêts industriels. Des étapes de traitement de surface sont fréquemment ajoutées pour améliorer les performances : des revêtements de silane ou de titanate, par exemple, renforcent l'adhérence aux substrats plastiques ou résineux, empêchant l'agglomération et assurant une distribution uniforme de la couleur sur chaque pouce du matériau. Des essais rigoureux par lot — y compris l'appariement des couleurs, l'analyse de dispersion et des essais de résistance aux intempéries — garantissent que chaque production correspond aux normes de couleur et de performance, évitant les incohérences qui pourraient nuire à la qualité du produit final pour les fabricants.

Le secteur de l'art en plein air dépend fortement des pigments d'oxyde de fer pour la création de fresques, sculptures et installations décoratives — des œuvres conçues pour résister à l'épreuve du temps et aux intempéries. Les artistes choisissent ces pigments pour leur excellente tenue à la lumière, une caractéristique qui garantit le maintien des couleurs d'origine malgré des années d'exposition prolongée au soleil, contrairement aux pigments organiques qui peuvent jaunir ou s'estomper en quelques mois. Les fresques sur les façades des bâtiments, les sculptures dans les parcs et les œuvres d'art public utilisent ces pigments mélangés à des liants résistants aux intempéries : des résines époxy pour les sculptures rigides afin de résister aux chocs et à l'humidité, des émulsions acryliques pour les fresques afin d'assurer une légère flexibilité et une bonne perméabilité, formant ainsi des revêtements résistants aux fissures, aux écaillages et à la décoloration. Les pigments se mélangent parfaitement aux acryliques, huiles et résines époxy, permettant aux artistes d'obtenir les textures souhaitées — allant des finitions lisses et brillantes aux surfaces rugueuses et mates — ainsi qu'une profondeur chromatique riche qui ajoute de la dimension à leurs créations. Même dans des climats extrêmes, ces pigments offrent une performance fiable : dans les régions côtières, ils résistent aux projections de sel qui corrodent d'autres matériaux ; dans les zones humides, ils repoussent l'humidité pour empêcher la formation de moisissures sur les surfaces artistiques ; dans les zones arides, ils résistent à la dégradation par les UV causée par un ensoleillement intense. Cette polyvalence préserve l'intégrité artistique pendant de nombreuses années sans nécessiter de retouches fréquentes, réduisant ainsi les efforts de maintenance pour les responsables de conservation des œuvres.

L'industrie du teinturier intègre des pigments d'oxyde de fer pour colorer les tissus utilisés dans l'équipement de plein air, les vêtements de travail et les textiles décoratifs—des produits qui exigent à la fois une esthétique attrayante et une grande durabilité. Les pigments s'attachent étroitement aux surfaces des fibres par adsorption chimique, créant des finitions résistantes à la décoloration qui résistent au lavage, au frottement, et à l'exposition à des détergents agressifs, des adoucisseurs de tissus ou même à l'eau de javel. Le coton, le polyester et les tissus mélangés (comme les mélanges coton-polyester) reçoivent des traitements au pigment afin d'obtenir des teintes qui restent vives après de nombreux lavages et une utilisation intensive—essentiel pour des articles tels que les tentes d'extérieur, les uniformes professionnels, les coussins de patio et les auvents. Les formulateurs de teintures apprécient la capacité de ces pigments à s'intégrer aussi bien aux systèmes de teinture à base aqueuse qu'aux systèmes à base de solvant : dans les teintures à base d'eau, ils se dispersent uniformément sans former d'agglomérats ; dans les teintures à base de solvant, ils restent stables sans réagir avec les solvants. Cette compatibilité garantit une coloration uniforme sur l'ensemble des lots de tissus, évitant les résultats irréguliers ou striés, tout en préservant la respirabilité et la texture du tissu—l'équipement de plein air reste léger et respirant, les vêtements de travail restent confortables au contact de la peau. Même après des dizaines de lavages, les tissus colorés avec ces pigments conservent leur éclat, surpassant de loin ceux teints avec des colorants moins durables.

Le secteur de la protection contre la corrosion industrielle utilise des pigments d'oxyde de fer pour créer des revêtements protecteurs sur les surfaces métalliques, une nécessité critique pour prolonger la durée de vie des équipements industriels et des infrastructures. Ces pigments font plus que simplement ajouter de la couleur : ils forment une barrière physique et chimique contre la rouille, l'érosion chimique et l'abrasion physique. La barrière physique empêche l'humidité, l'oxygène et les agents corrosifs d'atteindre le substrat métallique ; l'interaction chimique avec les surfaces métalliques forme une fine couche de passivation qui inhibe davantage l'oxydation. Des canalisations dans l'industrie pétrolière et gazière, des réservoirs de stockage de produits chimiques, des machines dans les usines de fabrication, ainsi que des composants de plates-formes offshore bénéficient de revêtements enrichis avec ces pigments, combinant codage chromatique (pour la sécurité et l'identification du contenu des tuyaux ou de la fonction des équipements) et propriétés défensives robustes. Les pigments sont mélangés à des résines antirouille (telles que les résines époxy, polyuréthane ou alkyde) afin d'améliorer l'adhérence et les performances de la barrière, garantissant que les revêtements adhèrent fermement au métal même dans des environnements à forte humidité, riches en produits chimiques ou chargés en sel. De tels revêtements éliminent la nécessité de réappliquer fréquemment le revêtement, réduisent les coûts de maintenance, minimisent les temps d'arrêt des équipements et préviennent les dommages coûteux dus à la corrosion — un enjeu essentiel pour les industries où la continuité opérationnelle est primordiale.

Les caractéristiques clés favorisant l'adoption généralisée des pigments d'oxyde de fer sont un fort pouvoir colorant, d'excellentes propriétés de masquage et des performances constantes dans des conditions variées. Le pouvoir colorant signifie que de petites quantités de pigment permettent d'obtenir des couleurs intenses et pleines—nécessitant bien moins de pigment comparé aux alternatives organiques, réduisant ainsi la consommation de matière première et les coûts de production globaux. Le pouvoir de masquage permet aux pigments de couvrir les imperfections (telles que rayures, taches ou coloration irrégulière) sur les substrats, offrant des finitions lisses et uniformes sans nécessité de multiples couches—ce qui économise du temps et de la main-d'œuvre lors des applications. L'inertie chimique constitue une autre caractéristique remarquable : les pigments ne réagissent pas avec les solvants, acides, alcalis ou autres produits chimiques industriels courants, élargissant ainsi leur domaine d'utilisation dans des environnements industriels variés—des milieux acides dans les usines chimiques aux conditions alcalines dans les matériaux de construction. Contrairement aux colorants spécialisés, souvent rares, coûteux ou nécessitant une manipulation complexe, ces pigments sont facilement disponibles en grandes quantités, appuyés par des chaînes d'approvisionnement mondiales capables de répondre aux besoins de production de masse sans interruptions fréquentes.

×

×