लौह चूर्ण एक मौलिक धातु सामग्री है जिसमें स्थिर चुंबकीय प्रदर्शन, अच्छी तापीय चालकता और उत्कृष्ट आकृति निर्माण क्षमता जैसे कई लाभ शामिल हैं, जिसके कारण इसका उपयोग उभरते तकनीकी क्षेत्रों और पारंपरिक उद्योगों में व्यापक रूप से किया जाता है। इसके भौतिक गुण अत्यधिक समायोज्य होते हैं: कणों के आकार को अति सूक्ष्म से लेकर मोटे तक नियंत्रित किया जा सकता है, और विभिन्न प्रक्रियाओं द्वारा कणों के आकार को गोलाकार, अनियमित या प्लेट जैसा बनाया जा सकता है। ये समायोजन इसे विविध उत्पादन आवश्यकताओं के अनुकूल बनाते हैं। दुर्लभ धातु सामग्री के विपरीत जो दुर्लभ और महंगी होती हैं, लौह चूर्ण प्रचुर मात्रा में उपलब्ध लौह अयस्क से प्राप्त किया जाता है और परिपक्व तकनीकों द्वारा प्रसंस्कृत किया जाता है, जिससे उद्यमों के लिए अनुप्रयोग लागत में काफी कमी आती है। कलाई पर पहने जाने वाले दैनिक उपयोग के उत्पादों से लेकर भारी उद्योग उपकरणों तक, लौह चूर्ण चुपचाप उत्पाद प्रदर्शन में सुधार और तकनीकी नवीकरण का समर्थन करता है—चाहे घटकों की लचीलापन बढ़ाना हो या सामग्री की तापीय चालकता में वृद्धि करनी हो, यह एक अपरिहार्य भूमिका निभाता है।

हाल के वर्षों में स्मार्ट वियरेबल उपकरण लोकप्रिय हो गए हैं, जिसके साथ वैश्विक बाजार में मांग लगातार बढ़ रही है, और इनके मुख्य घटकों—लचीले चुंबकों के निर्माण में आयरन पाउडर (लौह चूर्ण) एक महत्वपूर्ण भूमिका निभाता है। स्मार्ट ब्रेसलेट, फिटनेस ट्रैकर और स्मार्ट घड़ियों जैसे उपकरणों को वायरलेस चार्जिंग, स्थिति संवेदन और स्क्रीन अनलॉक जैसे कार्यों को साधने के लिए लचीले चुंबकीय भागों की आवश्यकता होती है। आयरन पाउडर को एक विशिष्ट अनुपात में लचीली पॉलिमर सामग्री (जैसे सिलिकॉन या पॉलियूरेथेन) के साथ मिलाकर, कैलेंडरिंग या इंजेक्शन मोल्डिंग जैसी प्रक्रियाओं के माध्यम से पतली, मुड़ने वाली चुंबकीय शीट्स में बदला जा सकता है। ये शीट्स केवल कुछ दसवें मिलीमीटर मोटी होती हैं, वियरेबल उपकरणों की वक्र सतहों के साथ घनिष्ठ रूप से फिट हो सकती हैं, और बार-बार मोड़ने के बाद भी अच्छे चुंबकीय प्रदर्शन को बनाए रख सकती हैं—उपकरण की पोर्टेबिलिटी या आराम पर कोई प्रभाव डाले बिना। उत्पादन के दौरान, पॉलिमर मैट्रिक्स में उनके फैलाव को बेहतर बनाने के लिए आयरन पाउडर के कणों पर सतह उपचार किया जाता है, जिससे पूरी शीट में समान चुंबकीय प्रदर्शन सुनिश्चित होता है। जब स्मार्ट ब्रेसलेट या घड़ियों को वायरलेस चार्जर पर रखा जाता है, तो आयरन पाउडर युक्त चुंबकीय शीट्स चार्जर और उपकरण के बीच चुंबकीय क्षेत्र युग्मन को बढ़ाती हैं, ऊर्जा की हानि को कम करती हैं और चार्जिंग दक्षता में लगभग तीस प्रतिशत की वृद्धि करती हैं। यह अनुप्रयोग आयरन पाउडर को स्मार्ट वियरेबल उद्योग में एक अपरिहार्य सामग्री बना देता है, जो हल्के और लचीले उपकरण डिजाइनों के विकास को बढ़ावा देता है।

डेटा केंद्र शीतलन प्रणालियाँ सर्वरों के स्थिर संचालन को बनाए रखने के लिए दक्ष ऊष्मा अपव्यय घटकों पर निर्भर करती हैं, क्योंकि अत्यधिक तापमान के कारण डेटा नुकसान या हार्डवेयर क्षति हो सकती है, और इस क्षेत्र में लौह चूर्ण का योगदान काफी महत्वपूर्ण है। सर्वर कैबिनेट में उपयोग किए जाने वाले ऊष्मा अपव्यय प्लेट्स को सर्वरों द्वारा उत्पन्न ऊष्मा को शीघ्रता से शीतलन माध्यमों तक स्थानांतरित करने के लिए उत्कृष्ट तापीय चालकता वाली सामग्री की आवश्यकता होती है। लौह चूर्ण को सतह संशोधन उपचार (जैसे आधार सामग्री के साथ संगतता में सुधार के लिए सिलेन कपलिंग एजेंट्स के साथ लेपित करना) के बाद एल्युमिनियम-आधारित या तांबा-आधारित संयुक्त सामग्री जैसी ऊष्मा अपव्यय सामग्री में मिलाया जाता है। संशोधित लौह चूर्ण के कण संयुक्त सामग्री में निरंतर तापीय चालन पथ बनाते हैं, पारंपरिक सामग्री के तापीय प्रतिरोध बाधाओं को तोड़ते हुए और ऊष्मा स्थानांतरण को तेज करते हैं। शुद्ध एल्युमिनियम ऊष्मा अपव्यय सामग्री की तुलना में, लौह चूर्ण युक्त सामग्री में बेहतर तापीय चालकता होती है—जो सर्वरों के सतही तापमान को पांच से आठ डिग्री सेल्सियस तक कम कर देती है, जिससे सर्वर के अत्यधिक तापन के जोखिम में कमी आती है। हजारों सर्वर वाले बड़े डेटा केंद्रों में, प्रत्येक कैबिनेट में सैकड़ों ऐसी ऊष्मा अपव्यय प्लेट्स का उपयोग किया जाता है, और लौह चूर्ण की भागीदारी डेटा भंडारण और प्रसंस्करण प्रणालियों के निरंतर और स्थिर संचालन को सुनिश्चित करती है। इसके अतिरिक्त, ऊष्मा अपव्यय प्लेट्स में लौह चूर्ण के मिलाने से यांत्रिक शक्ति में भी सुधार होता है, जो स्थापना और उपयोग के दौरान विकृति को रोकता है।

चुंबकीय पृथक्करण उपकरण का उपयोग खनिज संसाधन और औद्योगिक अपशिष्ट जल उपचार—दोनों क्षेत्रों में व्यापक रूप से किया जाता है, जो औद्योगिक विकास के लिए महत्वपूर्ण हैं—और इसकी मुख्य कार्यात्मक सामग्री लौह चूर्ण है। खनिज संसाधन में, चुंबकीय पृथक्करण उपकरण लौह चूर्ण आधारित सामग्री से बने चुंबकीय रोलर या चुंबकीय डिस्क का उपयोग करके अयस्क से चुंबकीय खनिजों (जैसे मैग्नेटाइट) को अलग करते हैं। लौह चूर्ण के प्रबल चुंबकीय अधिशोषण के कारण यह स्थिर चुंबकीय क्षेत्र उत्पन्न करता है, जो चुंबकीय खनिजों को कुशलता से आकर्षित करता है, जबकि अचुंबकीय अशुद्धियों को पार करने देता है, जिससे खनिज शोधन दक्षता में चालीस से पचास प्रतिशत तक की वृद्धि होती है। इस प्रक्रिया की आवश्यकता उच्च शुद्धता वाले लौह अयस्क सांद्रण के उत्पादन के लिए होती है, जिसका उपयोग इस्पात निर्माण में किया जाता है। औद्योगिक अपशिष्ट जल उपचार में, विशेष रूप से भारी धातुओं (जैसे सीसा, निकेल) और चुंबकीय अशुद्धियों युक्त अपशिष्ट जल के लिए, लौह चूर्ण को अपशिष्ट जल उपचार प्रणाली में मिलाया जाता है। यह रासायनिक अभिक्रियाओं के माध्यम से भारी धातु आयनों का अधिशोषण करता है (स्थिर संकुल बनाकर) और भौतिक चुंबकीय आकर्षण के माध्यम से चुंबकीय अशुद्धियों को पकड़ता है। उपचार के बाद, चुंबकीय पृथक्करण उपकरण का उपयोग अपशिष्ट जल से लौह चूर्ण और अधिशोषित अशुद्धियों को अलग करने के लिए किया जाता है, जिससे जल की गुणवत्ता में सुधार होता है और वह निर्वहन मानकों को पूरा करता है। महत्वपूर्ण बात यह है कि उपयोग किए गए लौह चूर्ण को भुनाई और अपचयन के माध्यम से पुनर्चक्रित किया जा सकता है, जिससे सामग्री के अपव्यय में कमी आती है। लौह चूर्ण का यह उपयोग न केवल प्रसंस्करण दक्षता में सुधार करता है, बल्कि पर्यावरणीय प्रदूषण को भी कम करता है, जो औद्योगिक हरित विकास के रुझानों के अनुरूप है।

लौह चूर्ण विद्युत चुंबकीय अवरोधन सामग्री के निर्माण में भी एक महत्वपूर्ण भूमिका निभाता है—जो इलेक्ट्रॉनिक उपकरणों के बढ़ते प्रचलन के साथ एक प्रमुख आवश्यकता बन गई है। स्मार्टफोन, कंप्यूटर और संचार उपकरणों के व्यापक उपयोग के साथ, विद्युत चुंबकीय हस्तक्षेप उपकरणों के प्रदर्शन को प्रभावित करने वाली एक प्रमुख समस्या बन गया है: यह सिग्नल विकृति का कारण बन सकता है, डेटा संचरण को धीमा कर सकता है या संवेदनशील घटकों को नुकसान भी पहुँचा सकता है। विद्युत चुंबकीय अवरोधन सामग्री हानिकारक विद्युत चुंबकीय तरंगों को अवरुद्ध या अवशोषित करती हैं, और लौह चूर्ण ऐसी सामग्री में एक प्रमुख घटक है क्योंकि यह उत्कृष्ट चुंबकीय हानि गुणों के कारण होता है। जब लौह चूर्ण (आमतौर पर अवरोधन प्रभाव को बढ़ाने के लिए अति सूक्ष्म कण) को चालक पॉलिमर (जैसे पॉलीएनिलीन) या रबर के साथ मिलाया जाता है, तो यह अवरोधन कोटिंग, पत्तियाँ या फिल्में बनाता है। ये सामग्री चुंबकीय शैथिल्य हानि के माध्यम से विद्युत चुंबकीय तरंगों को अवशोषित करती हैं और लौह चूर्ण कणों द्वारा गठित चालक नेटवर्क के माध्यम से उन्हें परावर्तित करती हैं, जिससे इलेक्ट्रॉनिक उपकरणों के बीच हस्तक्षेप में काफी कमी आती है। उदाहरण के लिए, संचार आधार स्टेशनों और चिकित्सा निगरानी उपकरणों के अवरोधन आवरण अक्सर लौह चूर्ण युक्त सामग्री से लेपित होते हैं, जो स्थिर सिग्नल संचरण और सटीक डेटा पठन सुनिश्चित करते हैं। इसके अतिरिक्त, लौह चूर्ण आधारित अवरोधन सामग्री हल्के वजन की होती हैं और प्रसंस्करण में आसान होती हैं, जिससे वे मोबाइल फोन के शेल और सर्किट बोर्ड के आवरण जैसे जटिल आकृति वाले इलेक्ट्रॉनिक घटकों के लिए उपयुक्त बनाती हैं। लौह चूर्ण का यह अनुप्रयोग संचार और इलेक्ट्रॉनिक प्रणालियों के सामान्य संचालन के लिए विश्वसनीय गारंटी प्रदान करता है।

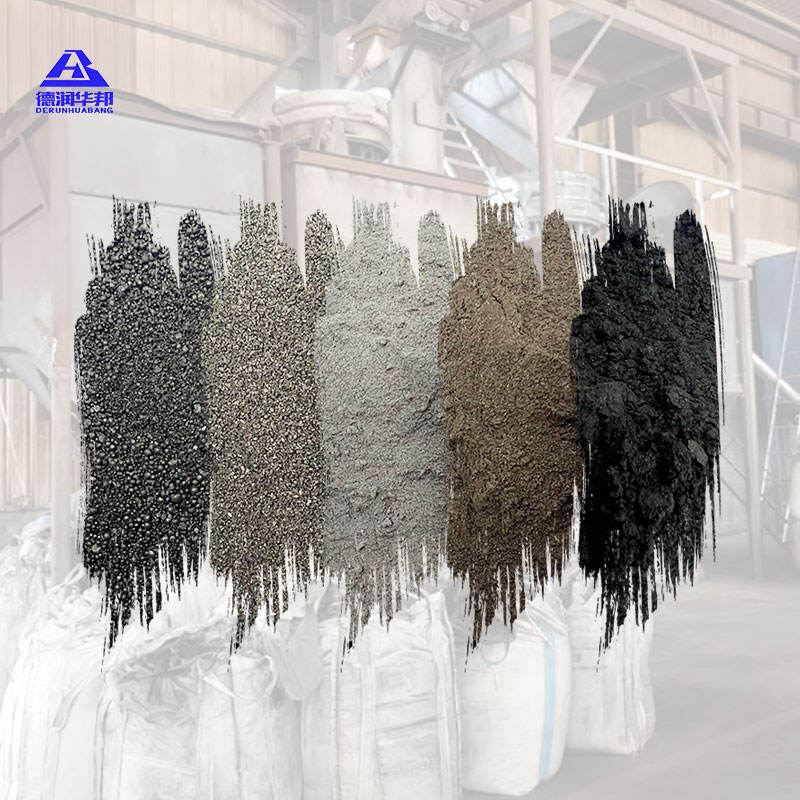

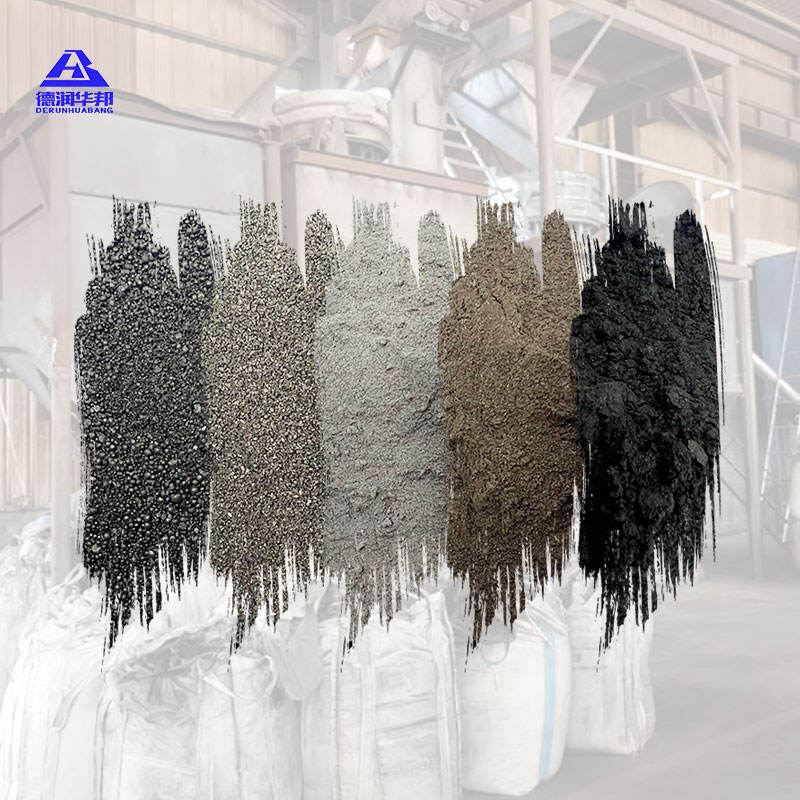

लौह चूर्ण की प्रसंस्करण विधियाँ सीधे उसके भौतिक और रासायनिक गुणों को निर्धारित करती हैं, जिससे विभिन्न क्षेत्रों में उसके अनुप्रयोग के प्रभाव प्रभावित होते हैं। स्मार्ट वियरेबल उपकरणों के लिए लौह चूर्ण बनाने के लिए आमतौर पर परमाणुकरण विधि का उपयोग किया जाता है: उच्च-गति अक्रिय गैस (जैसे नाइट्रोजन) या जल प्रवाह के माध्यम से गलित लोहे को छोटी-छोटी बूंदों में छिड़का जाता है, और ये बूंदें तेजी से ठंडी होकर गोलाकार या लगभग गोलाकार लौह चूर्ण में जम जाती हैं। इस विधि से बने सूक्ष्म और समान कण (आमतौर पर पांच से बीस माइक्रोमीटर के बीच के आकार के) पॉलिमर सामग्री में आसानी से फैल जाते हैं—लचीले चुंबक बनाने के लिए आदर्श। ऊष्मा अपव्यय सामग्री में उपयोग किए जाने वाले लौह चूर्ण के लिए, अपचयन विधि को वरीयता दी जाती है: लौह ऑक्साइड (जैसे हेमेटाइट या मैग्नेटाइट) को अपचायक अभिकर्मकों (जैसे कार्बन या हाइड्रोजन) के साथ उच्च तापमान पर गर्म करके ऑक्सीजन को हटा दिया जाता है, जिससे स्पंजी संरचना वाला लौह चूर्ण बनता है। यह स्पंजी संरचना तापीय चालकता और संयुग्मी सामग्री के साथ संगतता में सुधार करती है। निर्माता विशिष्ट अनुप्रयोग आवश्यकताओं के अनुसार प्रसंस्करण पैरामीटरों को सटीक रूप से समायोजित करते हैं: परमाणुकरण में, कण आकार को समायोजित करने के लिए गैस दाब और तापमान को नियंत्रित किया जाता है; अपचयन में, शुद्धता में सुधार करने के लिए गर्म करने के समय और अपचायक अभिकर्मक की मात्रा को संशोधित किया जाता है। प्राथमिक प्रसंस्करण के बाद, लौह चूर्ण को कण आकार के वर्गीकरण के लिए छानना (स्क्रीनिंग) और अशुद्धियों (जैसे सल्फर और फॉस्फोरस) को हटाने के लिए शोधन (प्यूरिफिकेशन) जैसे द्वितीयक उपचारों से गुजारा जाता है। ये प्रसंस्करण चरण सुनिश्चित करते हैं कि लौह चूर्ण विभिन्न क्षेत्रों द्वारा आवश्यक सख्त प्रदर्शन संकेतकों—जैसे चुंबकीय ताकत, तापीय चालकता और कण समानता—को पूरा करे।

लौह चूर्ण के भंडारण और परिवहन के लिए उसकी गुणवत्ता अंतिम उत्पाद के प्रदर्शन को प्रभावित करती है, इसलिए प्रदर्शन में कमी से बचने के लिए विशेष ध्यान देने की आवश्यकता होती है। लौह चूर्ण में उच्च रासायनिक गतिविधि होती है और वायु व नमी के संपर्क में आने पर इसमें जंग लगने की प्रवृत्ति होती है—जिससे चुंबकीय प्रदर्शन, तापीय चालकता और आकृति देने की क्षमता में कमी आती है। इसलिए, लक्षित सुरक्षात्मक उपाय अपनाए जाते हैं: अल्पकालिक भंडारण के लिए, लौह चूर्ण को नमी अवशोषक (जैसे सिलिका जेल) के साथ वैक्यूम-सील एल्युमीनियम फॉयल बैग में पैक किया जाता है; दीर्घकालिक भंडारण के लिए, इसे जंगरोधी कागज से आस्तरित सीलबंद धातु के बैरल में रखा जाता है। भंडारण स्थल शुष्क और अच्छी तरह से वातायित होना चाहिए, जहाँ तापमान पंद्रह से पच्चीस डिग्री सेल्सियस के बीच नियंत्रित रहे और सापेक्षिक आर्द्रता साठ प्रतिशत से कम हो। परिवहन के दौरान, लौह चूर्ण के पैकेज में झटके अवशोषक सामग्री (जैसे फोम) लगाई जाती है ताकि टक्कर और दबाव से बचा जा सके, जिससे चूर्ण के समूहीकरण (agglomeration) की संभावना होती है—समूहित लौह चूर्ण को बाद की प्रक्रियाओं में समान रूप से फैलाना मुश्किल होता है, जिससे उत्पाद की गुणवत्ता प्रभावित होती है। इसके अतिरिक्त, परिवहन के लिए उपयोग किए जाने वाले वाहनों को बारिश और बर्फ से पैकेज को गीला होने से बचाने के लिए ढक दिया जाना चाहिए। उपयोग से पहले, निर्माता आमतौर पर लौह चूर्ण के ऑक्सीकरण की जाँच रंग (जंग लगे लौह चूर्ण का रंग लाल-भूरा हो जाता है) और चुंबकीय प्रदर्शन के परीक्षण द्वारा करते हैं। उचित भंडारण और परिवहन उपाय सुनिश्चित करते हैं कि लौह चूर्ण उपयोगकर्ताओं तक पहुँचने पर अच्छा प्रदर्शन बनाए रखे, जो उच्च गुणवत्ता वाले उत्पादों के उत्पादन के लिए एक मजबूत आधार तैयार करता है।

×

×