La polvere di ferro è un materiale metallico fondamentale che integra numerosi vantaggi, tra cui prestazioni magnetiche stabili, buona conducibilità termica ed eccellente lavorabilità, rendendola ampiamente utilizzata in settori tecnologici emergenti e nelle industrie tradizionali. Le sue proprietà fisiche sono altamente regolabili: la dimensione delle particelle può essere controllata da ultrafine a grossolane, e la forma delle particelle può essere modificata in sferica, irregolare o lamellare attraverso diversi processi. Questi aggiustamenti permettono di adattarla a svariate esigenze produttive. A differenza dei materiali a base di metalli rari, scarsamente disponibili e costosi, la polvere di ferro deriva da minerale di ferro abbondante ed è elaborata mediante tecniche consolidate, riducendo notevolmente i costi applicativi per le aziende. Dai prodotti indossabili di uso quotidiano fino agli apparecchi industriali pesanti, la polvere di ferro sostiene silenziosamente il miglioramento delle prestazioni dei prodotti e l'evoluzione tecnologica—sia potenziando la flessibilità dei componenti sia aumentando la conducibilità termica dei materiali, svolge un ruolo insostituibile.

I dispositivi indossabili intelligenti sono diventati popolari negli ultimi anni, con una domanda crescente sul mercato globale, e la polvere di ferro svolge un ruolo fondamentale nella produzione dei loro componenti principali: i magneti flessibili. Dispositivi come braccialetti intelligenti, fitness tracker e smartwatch necessitano di parti magnetiche flessibili per garantire funzioni come la ricarica wireless, il rilevamento della posizione e lo sblocco dello schermo. La polvere di ferro, mescolata con materiali polimerici flessibili (come silicone o poliuretano) in una specifica proporzione, può essere trasformata in sottili fogli magnetici pieghevoli attraverso processi come la calandratura o lo stampaggio a iniezione. Questi fogli hanno uno spessore di soli pochi decimi di millimetro, si adattano perfettamente alle superfici curve dei dispositivi indossabili e mantengono buone prestazioni magnetiche anche dopo ripetute flessioni, senza compromettere la portabilità o il comfort del dispositivo. Durante la produzione, le particelle di polvere di ferro vengono sottoposte a trattamenti superficiali per migliorarne la dispersione nelle matrici polimeriche, garantendo prestazioni magnetiche uniformi in tutto il foglio. Quando braccialetti o orologi intelligenti vengono posizionati sui ricaricatori wireless, i fogli magnetici contenenti polvere di ferro potenziano l'accoppiamento del campo magnetico tra il ricaricatore e il dispositivo, riducendo le perdite di energia e aumentando l'efficienza di ricarica di circa il trenta percento. Questa applicazione rende la polvere di ferro un materiale indispensabile nel settore degli indossabili intelligenti, favorendo l'evoluzione di design di dispositivi leggeri e flessibili.

I sistemi di raffreddamento dei data center si basano su componenti efficienti per la dissipazione del calore al fine di mantenere un funzionamento stabile dei server, poiché il surriscaldamento può causare perdita di dati o danni all'hardware, e la polvere di ferro contribuisce in modo significativo a questo campo. Le piastre di dissipazione termica utilizzate negli armadi server richiedono materiali con eccellente conducibilità termica per trasferire rapidamente il calore generato dai server verso i mezzi di raffreddamento. La polvere di ferro, dopo un trattamento di modifica superficiale (ad esempio rivestita con agenti di accoppiamento silanici per migliorare la compatibilità con i materiali di base), viene aggiunta a materiali dissipatori di calore come compositi a base di alluminio o rame. Le particelle di polvere di ferro modificate formano percorsi continui di conduzione termica nei compositi, superando le barriere di resistenza termica dei materiali tradizionali e accelerando il trasferimento del calore. Rispetto ai materiali dissipatori di calore in alluminio puro, quelli contenenti polvere di ferro presentano una migliore conducibilità termica, riducendo la temperatura superficiale dei server di cinque a otto gradi Celsius, riducendo così il rischio di surriscaldamento. Nei grandi data center dotati di migliaia di server, vengono utilizzate centinaia di tali piastre dissipatrici in ciascun armadio, e il contributo della polvere di ferro garantisce un funzionamento continuo e stabile dei sistemi di archiviazione ed elaborazione dei dati. Inoltre, l'aggiunta di polvere di ferro migliora anche la resistenza meccanica delle piastre dissipatrici, prevenendone la deformazione durante l'installazione e l'uso.

Le attrezzature per la separazione magnetica sono ampiamente utilizzate nel trattamento dei minerali e nel trattamento delle acque reflue industriali, due settori fondamentali per lo sviluppo industriale, e la polvere di ferro ne è il materiale funzionale principale. Nel trattamento dei minerali, le attrezzature per la separazione magnetica utilizzano rulli magnetici o dischi magnetici realizzati con materiali a base di polvere di ferro per separare i minerali magnetici (ad esempio la magnetite) dai minerali grezzi. L'elevata capacità di adsorbimento magnetico della polvere di ferro permette di generare campi magnetici stabili, che attraggono in modo efficiente i minerali magnetici lasciando invece passare le ganghe non magnetiche, migliorando l'efficienza di purificazione del minerale dal quaranta al cinquanta percento. Questo processo è essenziale per produrre concentrati di minerale di ferro ad alta purezza utilizzati nella produzione dell'acciaio. Nel trattamento delle acque reflue industriali, in particolare per acque contenenti metalli pesanti (come piombo, nichel) e impurità magnetiche, la polvere di ferro viene aggiunta ai sistemi di trattamento. Essa adsorbe gli ioni metallici pesanti attraverso reazioni chimiche (formando complessi stabili) e cattura le impurità magnetiche mediante attrazione magnetica fisica. Dopo il trattamento, i separatori magnetici vengono utilizzati per separare la polvere di ferro e le impurità adsorbite dalle acque reflue, purificando la qualità dell'acqua fino al rispetto degli standard di scarico. È importante notare che la polvere di ferro usata può essere riciclata mediante tostatura e riduzione, riducendo così lo spreco di materiale. Questa applicazione della polvere di ferro non solo migliora l'efficienza del trattamento, ma riduce anche l'inquinamento ambientale, in linea con le tendenze dello sviluppo industriale sostenibile.

La polvere di ferro svolge anche un ruolo importante nella produzione di materiali schermanti per campi elettromagnetici, una necessità fondamentale con l'aumento della diffusione dei dispositivi elettronici. Con la crescente popolarità di smartphone, computer e apparecchiature di comunicazione, le interferenze elettromagnetiche sono diventate un problema rilevante che influisce sulle prestazioni dei dispositivi: possono causare distorsioni del segnale, rallentare la trasmissione dei dati o addirittura danneggiare componenti sensibili. I materiali schermanti bloccano o assorbono le onde elettromagnetiche dannose, e la polvere di ferro rappresenta un ingrediente chiave in tali materiali grazie alle sue eccellenti proprietà di perdita magnetica. Quando la polvere di ferro (di solito particelle ultrafini per migliorare l'effetto schermante) viene mescolata con polimeri conduttivi (come la polianilina) o gomma, forma rivestimenti, fogli o film schermanti. Questi materiali assorbono le onde elettromagnetiche attraverso le perdite per isteresi magnetica e le riflettono tramite reti conduttive formate dalle particelle di polvere di ferro, riducendo significativamente le interferenze tra dispositivi elettronici. Ad esempio, gli alloggiamenti schermanti delle stazioni base per telecomunicazioni e delle apparecchiature mediche di monitoraggio sono spesso ricoperti con materiali contenenti polvere di ferro, il che garantisce una trasmissione stabile del segnale e una lettura accurata dei dati. Inoltre, i materiali schermanti a base di polvere di ferro sono leggeri e facili da lavorare, risultando adatti per componenti elettronici con forme complesse come i gusci dei telefoni cellulari e le custodie delle schede circuito. Questa applicazione della polvere di ferro fornisce una garanzia affidabile per il corretto funzionamento dei sistemi di comunicazione ed elettronici.

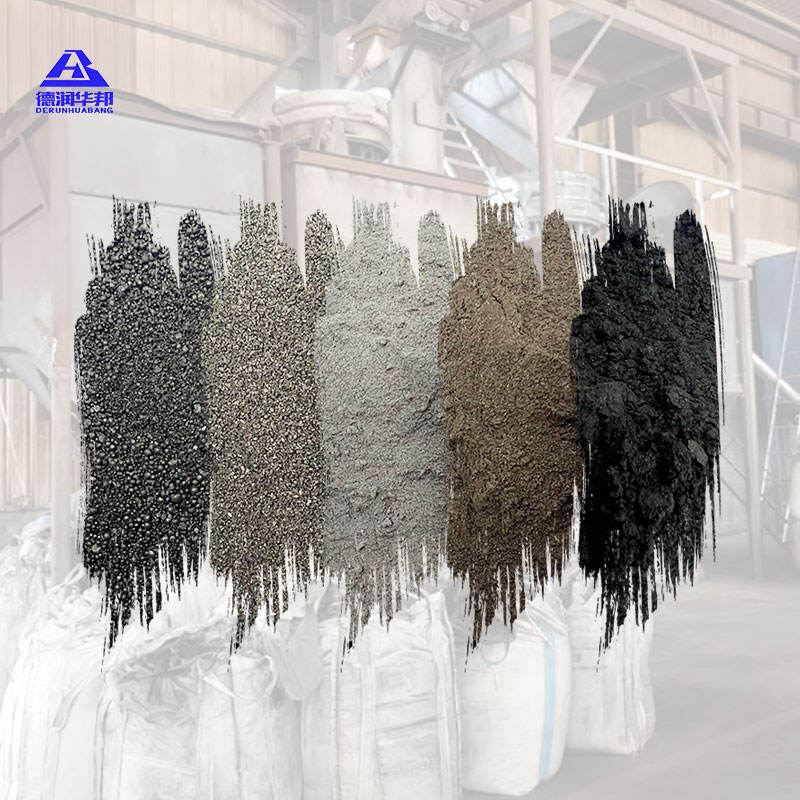

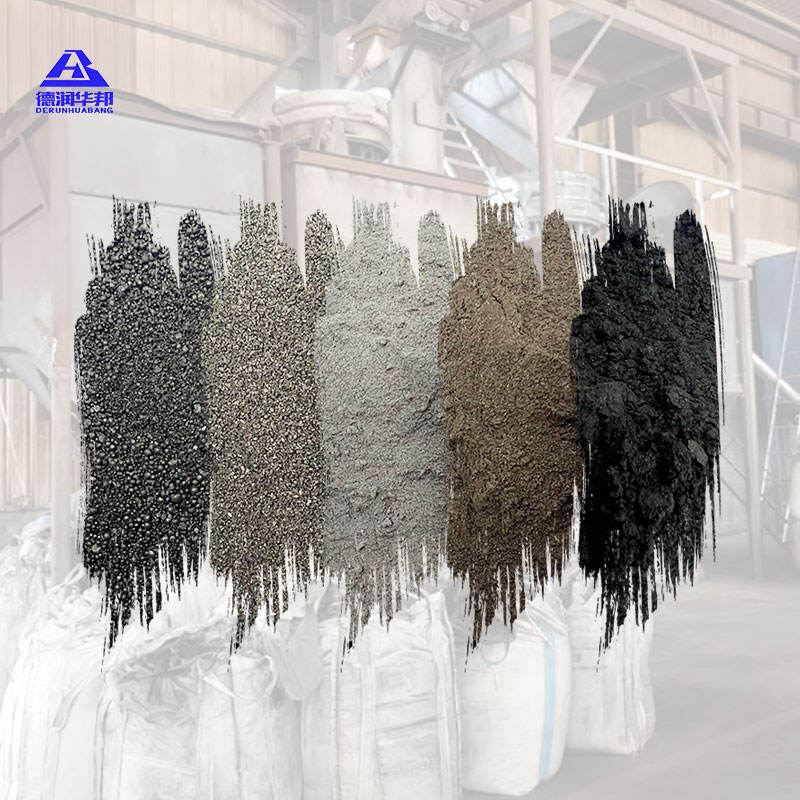

I metodi di lavorazione della polvere di ferro determinano direttamente le sue proprietà fisiche e chimiche, influenzando così l'efficacia del suo utilizzo in diversi settori. Il metodo di atomizzazione è comunemente impiegato per produrre polvere di ferro destinata a dispositivi indossabili intelligenti: il ferro fuso viene nebulizzato in goccioline attraverso un gas inerte ad alta velocità (ad esempio azoto) o un flusso d'acqua, e queste goccioline si raffreddano e solidificano rapidamente in polvere di ferro sferica o quasi sferica. Questo metodo produce particelle fini e uniformi (solitamente con dimensione compresa tra cinque e venti micrometri) che si disperdono facilmente nei materiali polimerici, risultando ideali per la produzione di magneti flessibili. Per la polvere di ferro utilizzata nei materiali dissipatori di calore, si preferisce il metodo di riduzione: l'ossido di ferro (ad esempio ematite o magnetite) viene riscaldato con agenti riduttori (ad esempio carbonio o idrogeno) a temperature elevate per rimuovere l'ossigeno, formando una polvere di ferro con struttura porosa. Questa struttura porosa migliora la conducibilità termica e la compatibilità con i materiali compositi. I produttori regolano con precisione i parametri di lavorazione in base alle specifiche esigenze applicative: nell'atomizzazione, si controllano la pressione del gas e la temperatura per regolare la dimensione delle particelle; nella riduzione, si modificano il tempo di riscaldamento e la quantità di agente riduttore per migliorare la purezza. Dopo la lavorazione primaria, la polvere di ferro subisce trattamenti secondari come setacciatura (per classificare le dimensioni delle particelle) e purificazione (per rimuovere impurezze come zolfo e fosforo). Queste fasi di lavorazione garantiscono che la polvere di ferro soddisfi rigorosi indicatori prestazionali—come intensità magnetica, conducibilità termica e uniformità delle particelle—richiesti dai diversi settori.

La conservazione e il trasporto della polvere di ferro richiedono particolari attenzioni per evitare un degrado delle prestazioni, poiché la sua qualità incide direttamente sulle prestazioni del prodotto finale. La polvere di ferro presenta un'elevata attività chimica ed è soggetta ad ossidazione quando esposta all'aria e all'umidità, formando ruggine che riduce le proprietà magnetiche, la conducibilità termica e la lavorabilità. Per questo motivo si adottano misure protettive mirate: per la conservazione a breve termine, la polvere di ferro viene confezionata in sacchetti sottovuoto in fogli di alluminio con l'aggiunta di disidratanti (ad esempio gel di silice) per assorbire l'umidità residua; per la conservazione a lungo termine, viene posta in barili metallici sigillati foderati con carta antigraffio. Gli ambienti di stoccaggio devono essere asciutti e ben ventilati, con una temperatura compresa tra i quindici e i venticinque gradi Celsius e un'umidità relativa inferiore al sessanta percento. Durante il trasporto, gli imballaggi della polvere di ferro sono dotati di materiali ammortizzanti (ad esempio schiuma) per evitare urti e schiacciamenti, che potrebbero causare l'agglomerazione della polvere; la polvere di ferro agglomerata è difficile da disperdere uniformemente nei successivi processi di lavorazione, compromettendo la qualità del prodotto. Inoltre, i mezzi di trasporto devono essere coperti per evitare che pioggia o neve inumidiscano gli imballaggi. Prima dell'uso, i produttori controllano solitamente la polvere di ferro per verificarne l'ossidazione osservandone il colore (la polvere arrugginita assume una tonalità brunastro-rossastra) e testandone le proprietà magnetiche. Adeguate misure di conservazione e trasporto garantiscono che la polvere di ferro mantenga ottime prestazioni quando raggiunge l'utilizzatore finale, gettando le basi per la produzione di prodotti di alta qualità.

×

×