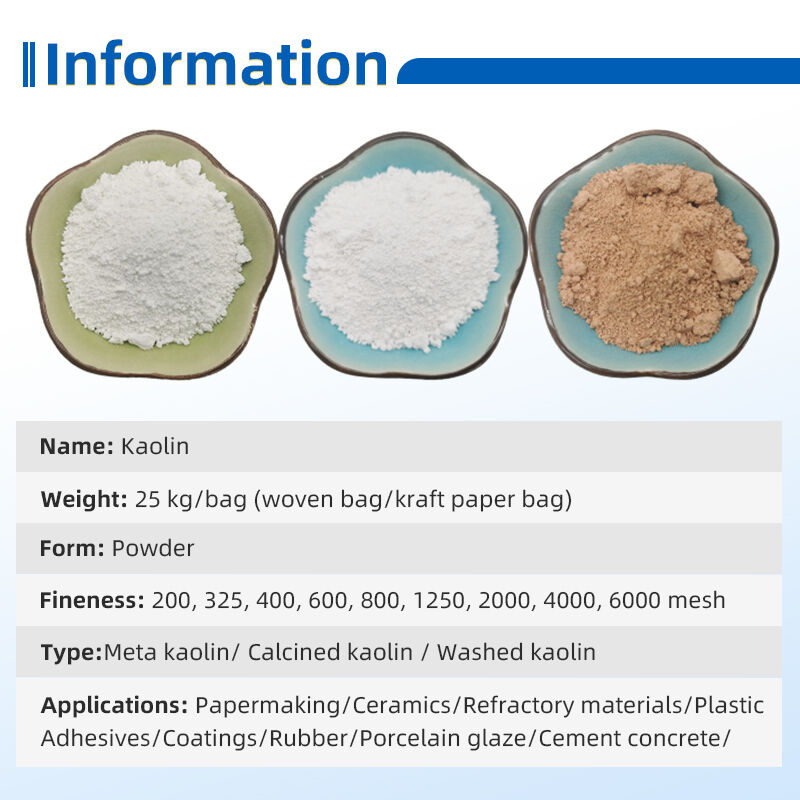

La polvere di caolino è un minerale non metallico di origine naturale basato sul caolinite, caratterizzato da una texture morbida, particelle sottili di forma lamellare e proprietà fisico-chimiche sinergiche che ne determinano il valore industriale diversificato. La struttura lamellare—con morfologia sottile e piatta—permette alle particelle di sovrapporsi e incastrarsi strettamente nelle formulazioni, creando reti dense che migliorano la stabilità, la resistenza meccanica e le prestazioni barriera dei prodotti finiti. Questa particolare forma delle particelle contribuisce anche all'elevata capacità di sospensione, una caratteristica fondamentale per le formulazioni a base liquida. Le caratteristiche principali includono la bianchezza intrinseca, che evita lo scolorimento dei prodotti finali—essenziale per materiali chiari o trasparenti come sigillanti trasparenti o polimeri chiari—un'elevata plasticità che facilita la modellazione di sigillanti e adesivi in forma semisolida (consentendo loro di adattarsi a superfici irregolari), un'inertezza chimica stabile che resiste alle reazioni con ingredienti industriali comuni come resine, solventi e plastificanti, e una forte capacità di sospensione che mantiene una dispersione uniforme nei sistemi liquidi, prevenendo sedimentazione o stratificazione durante lo stoccaggio a lungo termine. Queste qualità ne fanno un componente fondamentale nelle formulazioni industriali specializzate, poiché si integra perfettamente senza alterare le funzioni principali o la natura chimica dei materiali di base. A differenza di minerali limitati a usi ristretti, la polvere di caolino può essere personalizzata mediante lavaggi mirati, calcinazione o modifiche superficiali per soddisfare esigenze specifiche di diversi settori—sia potenziando la bianchezza per l'imballaggio elettronico sia aumentando la stabilità termica per i refrattari—consentendole di integrarsi senza intoppi in diverse catene produttive, agendo come un potenziatore silenzioso che eleva le prestazioni del prodotto senza alterare i sistemi di base.

Le tecniche di lavorazione sono progettate per sfruttare specifiche funzionalità della polvere di caolino in diversi settori, collegando le proprietà naturali con esigenze industriali precise. Il lavaggio è una fase fondamentale per applicazioni che richiedono elevata purezza e una bianchezza costante: il minerale grezzo viene dapprima frantumato in piccoli frammenti, quindi mescolato con acqua per formare una sospensione fine. Questa sospensione passa attraverso serbatoi di separazione per gravità o separatori centrifughi per rimuovere impurità più pesanti, granuli grossolani e contaminanti organici—come residui vegetali o particelle di terreno—che potrebbero comprometterne le prestazioni. La sospensione raffinata risultante viene quindi essiccata per ottenere una polvere con maggiore purezza e bianchezza, ideale per formulazioni che richiedono un colore uniforme, come i materiali per imballaggi elettronici o adesivi chiari. La calcinazione è fondamentale per applicazioni ad alta temperatura: le particelle vengono riscaldate in forni in condizioni rigorosamente controllate—con velocità di riscaldamento e raffreddamento attentamente regolate—per eliminare l'umidità intrappolata e la materia organica. Questo processo induce lievi modifiche nella struttura cristallina, trasformando il caolino in metacaolino, che presenta un notevole aumento di durezza, stabilità termica e opacità. Questa polvere di caolino trattata si distingue nei materiali refrattari e nei prodotti polimerici ad alta resistenza termica esposti a condizioni estreme, poiché resiste a deformazioni e scolorimento anche a temperature elevate. La modifica superficiale è essenziale per garantire compatibilità con matrici organiche: le particelle vengono rivestite con agenti di accoppiamento come derivati di silano o titanato in miscelatori specializzati, creando uno strato sottile che migliora l'adesione alle resine e ai polimeri. Tale modifica previene l'agglomerazione delle particelle (un problema comune nei carichi minerali) e massimizza l'effetto rinforzante nei materiali compositi assicurando una dispersione uniforme. Ogni fase del processo viene accuratamente regolata in base al settore di destinazione—dalla distribuzione della dimensione delle particelle al tipo di trattamento superficiale—garantendo così prestazioni ottimali della polvere di caolino in ogni applicazione.

L'industria degli adesivi e dei sigillanti fa affidamento sulla polvere di caolino come carica funzionale per risolvere criticità chiave nelle formulazioni che influiscono direttamente sulla facilità di applicazione e sulle prestazioni a lungo termine. Regola con precisione la viscosità a livelli ideali—addensando gli adesivi liquidi nella misura necessaria per prevenire un eccessivo scorrimento (colatura) durante l'applicazione verticale su pareti, soffitti o pannelli verticali, mantenendo al contempo una buona scorrevolezza per un incollaggio preciso di componenti piccoli o irregolari come parti elettroniche, profili decorativi o componenti delicati di macchinari. La ridotta granulometria (spesso nell'ordine dei micrometri) e l'elevata capacità di sospensione agiscono in sinergia per mantenere una texture uniforme durante lo stoccaggio prolungato—sia in fusti, secchi o tubetti—evitando la sedimentazione che potrebbe causare grumi, una resistenza all'incollaggio non uniforme o un'applicazione irregolare. La polvere di caolino migliora la resistenza dell'adesione attraverso due meccanismi: le sue particelle fini penetrano nei micro pori e nelle micro fessure dei substrati—porosi come il legno, lisci come i metalli o non porosi come le plastiche—formando agganci meccanici, mentre la sua superficie (soprattutto se modificata) forma deboli legami chimici con le superfici del substrato, creando giunzioni resistenti allo sbucciamento, al taglio e all'usura ambientale provocata da umidità, condensa o prodotti chimici comuni. Nei sigillanti edilizi—utilizzati per sigillare fessure intorno a finestre, porte o giunti di dilatazione—migliora flessibilità e resistenza agli agenti atmosferici, consentendo al sigillante di espandersi e contrarsi in risposta ai cambiamenti stagionali di temperatura (da inverni gelidi ad estati calde) e ai movimenti strutturali (come l'assestamento degli edifici o lievi attività sismiche) senza creparsi né perdere adesione. Questa flessibilità crea una barriera affidabile che protegge gli edifici dall'infiltrazione d'acqua (che potrebbe causare muffe o danni strutturali), dalla dispersione d'aria (che aumenta i costi energetici) e dall'ingresso di polvere, preservando comfort interno e integrità strutturale per anni.

Il settore dei materiali refrattari valuta la polvere di caolino per la sua eccezionale stabilità termica e il suo alto punto di fusione, che ne fanno un componente insostituibile nelle formulazioni resistenti al calore progettate per resistere a condizioni industriali estreme. Viene miscelata con allumina, magnesia e altri minerali refrattari in rapporti precisi per formare miscele specializzate destinate a mattoni refrattari, materiali gettabili (materiali refrattari versabili che induriscono in loco) e rivestimenti per forni, tutti componenti essenziali nell'equipaggiamento industriale ad alta temperatura. Queste formulazioni mantengono l'integrità strutturale sotto temperature estreme (spesso superiori a migliaia di gradi, tipiche della metallurgia, produzione del vetro e cottura delle ceramiche), creando barriere protettive che proteggono forni, reattori e fornaci dai danni diretti da calore, corrosione chimica (da metalli fusi o gas corrosivi) e usura meccanica. La resistenza al termociclo della polvere di caolino è una caratteristica distintiva che la differenzia da molti altri additivi: impedisce incrinature o sfogliature dovute a brusche variazioni di temperatura, come quando materiali grezzi freddi vengono aggiunti a forni caldi, oppure quando l'equipaggiamento si raffredda rapidamente dopo ore di funzionamento a temperature elevate, situazioni comuni nella produzione dell'acciaio, nella fabbricazione del vetro e nell'industria cementizia. Le sue particelle fini riempiono le piccole lacune tra i materiali refrattari più grossolani, creando una struttura densa ed omogenea che migliora la densità e la resistenza meccanica dei prodotti finali. Ciò non solo prolunga la vita utile dei rivestimenti refrattari (riducendo la frequenza di sostituzioni costose), ma riduce anche i tempi di fermo per manutenzione e i costi operativi degli impianti industriali, garantendo una produzione continua.

L'industria della plastica e dei polimeri utilizza la polvere di caolino come additivo rinforzante economico che migliora le prestazioni del materiale senza compromettere la processabilità, un equilibrio fondamentale per i produttori. Quando aggiunta a polipropilene, polietilene, cloruro di polivinile e altri polimeri comuni, aumenta la rigidità per supportare applicazioni strutturali (come travi in plastica, telai automobilistici o staffe per edilizia), migliora la resistenza al calore rendendola adatta ad ambienti ad alta temperatura (ad esempio componenti automobilistici sotto il cofano, esposti al calore del motore, o componenti industriali in plastica utilizzati vicino a macchinari) e potenzia la stabilità dimensionale prevenendo deformazioni o restringimenti dopo la stampatura, aspetto critico per componenti di precisione come involucri per dispositivi elettronici, dove sono essenziali tolleranze strette. La polvere di caolino con superficie modificata—trattata con agenti di accoppiamento—si disperde uniformemente nelle matrici polimeriche, evitando agglomerazioni e formando forti legami chimici tra le particelle minerali e le catene polimeriche. Questo legame aumenta la resistenza alla trazione (resistenza all'allungamento o allo strappo) e la resistenza agli urti (capacità di sopportare colpi, cadute o sollecitazioni meccaniche), rendendo le plastiche più resistenti in applicazioni gravose. Ciò consente la produzione di prodotti in plastica più leggeri e durevoli—come pannelli interni per autoveicoli (che devono resistere all'usura e ai cambiamenti di temperatura), custodie per smartphone (che richiedono rigidità e resistenza agli urti) e raccordi per tubazioni edili (che devono sopportare pressione ed esposizione ambientale)—in grado di resistere all'usura quotidiana. È importante sottolineare che mantiene la capacità del polimero di essere estruso, iniettato o soffiato alle normali condizioni di lavorazione, garantendo ai produttori di poter utilizzare le attrezzature esistenti senza costose modifiche o aggiustamenti di processo.

L'industria dei materiali compositi sfrutta la polvere di caolino per bilanciare prestazioni e costi, una sfida costante nella produzione di compositi di alta qualità e competitivi sul mercato. Nei compositi rinforzati con fibra (come compositi in fibra di vetro, fibra di carbonio o fibra aramidica), agisce come carica funzionale che migliora proprietà meccaniche fondamentali—rigidità, resistenza alla trazione, resistenza all'usura e stabilità dimensionale—riducendo al contempo il peso complessivo del prodotto finito. Questa riduzione del peso è fondamentale per applicazioni come beni di consumo (dove la portabilità è importante), parti di macchinari industriali (dove un peso inferiore migliora l'efficienza energetica) o componenti automobilistici (dove il peso ridotto aumenta l'economia di carburante). La polvere di caolino sostituisce parzialmente fibre sintetiche costose (come la fibra di carbonio, la cui produzione è onerosa) nelle formulazioni composite, riducendo significativamente i costi di produzione senza compromettere l'integrità strutturale o le prestazioni. Le sue particelle a forma lamellare si allineano parallelamente alle matrici e alle fibre composite durante la lavorazione, creando una struttura stratificata che migliora la capacità portante distribuendo uniformemente le sollecitazioni attraverso il materiale ed evitando danni localizzati (come la rottura delle fibre o le fessurazioni della matrice). Ciò rende i compositi adatti a un'ampia gamma di utilizzi, inclusi componenti per ingranaggi industriali (che richiedono resistenza all'usura), articoli sportivi (come telai per biciclette o racchette da tennis, che necessitano di robustezza e leggerezza) e rinforzi edilizi (come barre di armatura composite, che sostituiscono l'acciaio in ambienti corrosivi). La sua compatibilità con diverse resine (epossidica, poliestere, vinilestere e poliuretano) ne garantisce un'integrazione fluida in diverse formulazioni composite, adattandosi alle esigenze di settori diversi—da componenti aerospaziali ad alta resistenza (escluso il settore dell'aviazione in sé) a prodotti di consumo durevoli.

Il settore degli ausiliari per l'imballaggio elettronico beneficia della combinazione unica offerta dalla polvere di caolino in termini di proprietà isolanti elettriche, stabilità chimica e lavorabilità—caratteristiche indispensabili per la protezione di componenti elettronici sensibili. Viene utilizzata nei materiali di incapsulamento (come gli incapsulanti a base di resina epossidica, resine siliconiche o composti per sigillatura) per migliorare l'isolamento elettrico, creando una barriera protettiva affidabile che scherma componenti elettronici sensibili (ad esempio microchip, schede circuiti, sensori o condensatori) da cortocircuiti, interferenze elettriche (EMI/RFI) e scariche elettrostatiche—tutti fenomeni che possono danneggiare i componenti o degradarne le prestazioni. La polvere di caolino migliora la viscosità e la fluidità degli incapsulanti: addensa i materiali sufficientemente per evitarne il colamento durante l'applicazione, mantenendo al contempo una viscosità abbastanza bassa da garantire che il materiale penetri in minuscole fessure, interstizi e fori dei componenti elettronici durante la produzione (tramite colata o dosaggio), assicurando una copertura completa e uniforme. La sua stabilità termica contribuisce a dissipare il calore generato dai dispositivi elettronici durante il funzionamento—agendo come dissipatore di calore passivo che allontana il calore dai componenti—prevenendo surriscaldamenti che potrebbero degradare le prestazioni, ridurre la vita utile o causare guasti precoci. L'inertezza chimica è fondamentale in questo contesto: garantisce compatibilità con altri materiali d'imballaggio (come plastica, metalli o ceramica utilizzati negli alloggiamenti dei dispositivi) ed evita reazioni indesiderate (come degassamento o decomposizione chimica) che potrebbero rilasciare sostanze nocive, contaminare i componenti o compromettere le prestazioni complessive del pacchetto. Ciò ne fa un materiale prezioso nell'imballaggio per l'elettronica di consumo (smartphone, laptop, televisori), sistemi di controllo industriale (PLC, sensori) ed elettronica automobilistica (unità di controllo motore, sistemi di infotainment)—tutte applicazioni in cui affidabilità e durata sono fondamentali.

×

×