カーボンブラックは、有機原料の制御された不完全燃焼によって生成される微細な粒子状物質であり、その独特な物理的および化学的特性から、世界中の製造業において基盤を成す重要な材料です。この材料は天然および合成の形態で存在しますが、産業用途では品質の均一性と特性の調整が可能な合成カーボンブラックが主流です。天然のカーボンブラックは森林火災や火山活動などの自然現象によって生成されますが、そのような出所は工業的用途に必要な一貫性に欠けています。合成カーボンブラックの製造では、温度、燃料の種類、空気流量などの燃焼条件を精密に制御することで、特定の粒径、比表面積、構造を持つ粒子を生成しています。こうした調整により、タイヤ用ゴムの補強材から塗料への濃色付与まで、さまざまな最終用途に対するニーズに応じてカーボンブラックを最適化することが可能になっています。

カーボンブラックの主要な特性は、高比表面積、多孔質構造、および着色力、補強性、導電性などの固有の性質にあります。高比表面積は微細な粒子径に由来し、カーボンブラックとゴムやプラスチックなどの母材との間で大きな接触面積を生じます。この接触により強い結合が可能となり、複合材料全体の性能が向上します。多孔質構造は吸着能力を高めることから、水処理や触媒担体などへの応用にも適していますが、産業的には主に補強材および顔料として使用されます。着色力とは色を付ける能力を指し、カーボンブラックは長期間にわたり退色しにくい濃い黒色を呈することが特徴です。補強性はゴム製品において極めて重要であり、ゴムポリマー内の分子結合を強化することで耐久性や摩耗抵抗性を高めます。また、特定のグレードでは導電性を持ち、静電気を逃がすことが可能になるため、電子機器用プラスチック包装材や産業用ホースなどの用途で重要な機能となります。

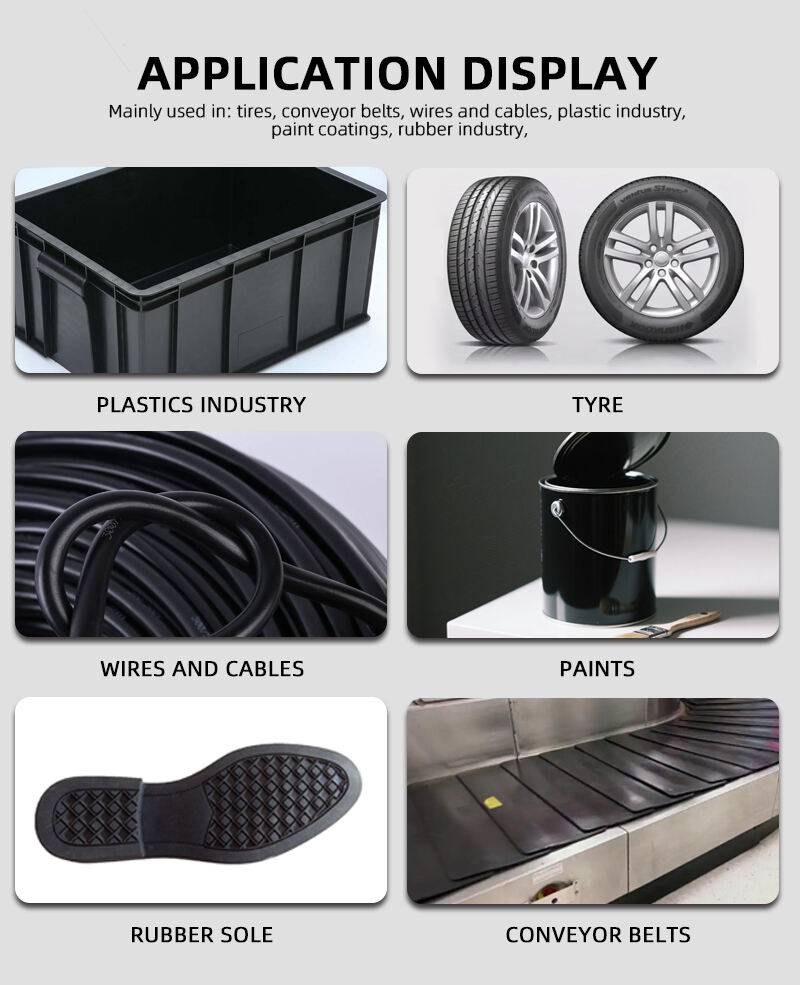

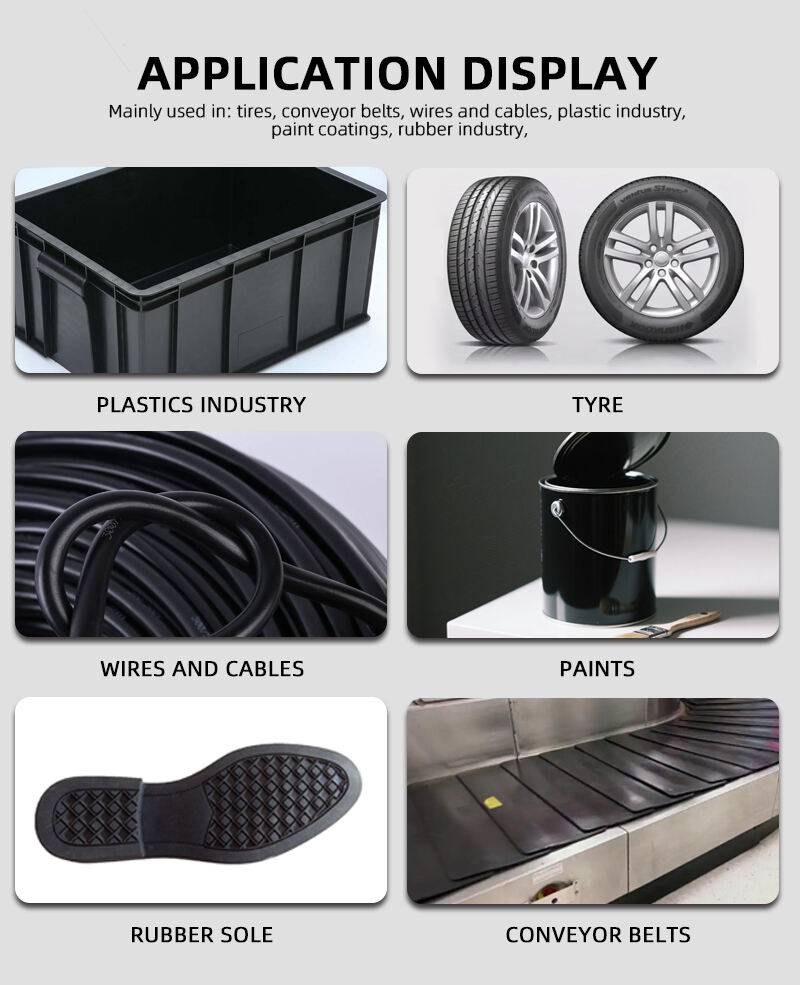

ゴム産業はカーボンブラック最大の需要分野であり、タイヤ製造がその需要の大きな部分を占めています。カーボンブラックの補強特性により、生ゴムは道路使用時の過酷な条件に耐えうる耐久性のある素材へと変化します。タイヤ製造では、タイヤの各部位ごとに異なる性能要件に対応するため、特定のグレードのカーボンブラックが使用されます。路面との接触による摩耗が最も大きいタイヤのトレッド部には、高い耐摩耗性を発揮するよう最適化されたカーボンブラックが用いられます。これらのグレードはゴムポリマーと強い結合を形成し、摩耗を低減してタイヤの寿命を延ばします。これにより、ドライバーは数千キロメートル走行後もグリップ力を保つ長寿命のタイヤの恩恵を受けられます。曲がったり伸びたりする負荷に耐える必要があるサイドウォールには、弾力性を高めると同時に紫外線(UV)保護を提供するカーボンブラックが使用されます。カーボンブラックがなければ、サイドウォールは日光によって急速に劣化し、ひび割れや早期のタイヤ破損につながります。タイヤの荷重を支える内部構造であるカーカスは、カーボンブラックを使用して強度を補強し、重い荷重下でも変形しないことを保証します。タイヤ以外にも、シール、ガスケット、コンベアベルト、ホースなどの非タイヤ用途のゴム製品もカーボンブラックに依存しています。シールやガスケットは、油や化学薬品に対する耐性を高めるためにカーボンブラックを使用し、産業機械内でその完全性を維持できるようにします。鉱山や製造業で使用されるコンベアベルトは、カーボンブラックによる耐摩耗性により、重い荷物や粗い材料を扱っても摩耗しにくくなっています。流体やガスを輸送するホースは、カーボンブラックによって柔軟性と耐久性が向上し、亀裂や漏れを防いでいます。

プラスチック業界では、カーボンブラックは着色、紫外線保護、導電性、補強など複数の機能を目的として利用されています。着色剤として、カーボンブラックは自動車用トリムから家庭用電化製品まで、プラスチック製品に均一で濃い黒色を与えます。日焼けやにじみを起こす可能性のある有機染料とは異なり、カーボンブラックは過酷な環境下でも色あせせず、屋外用プラスチック製品(庭用家具や建設資材など)に最適です。紫外線保護も重要な役割の一つであり、カーボンブラックは紫外線を吸収することで、プラスチックが経年によりもろくなったり変色したりするのを防ぎます。たとえば、屋外配管に使用されるプラスチックパイプにはカーボンブラックが含まれており、太陽光による劣化を防いで数十年にわたり機能を維持できるようにしています。静電気除去が必要なプラスチック製品、例えば電子部品の包装材などには、導電性グレードのカーボンブラックが使用されます。これらのグレードはプラスチック内部に導電ネットワークを形成し、敏感な電子機器を損傷する可能性のある静電気を安全に逃がします。プラスチックにおける補強効果はゴムほど顕著ではありませんが、カーボンブラックは引張強度や衝撃抵抗性などの機械的特性を依然として向上させます。たとえば、重量物の輸送に使われるプラスチックコンテナは、カーボンブラックを含むことで耐荷重能力が高まり、破損が減少します。

コーティング業界は、着色力、耐久性、耐候性の観点からカーボンブラックに依存しています。産業用コーティングは、機械、構造物、設備を保護するために使用され、腐食防止および紫外線(UV)保護を提供するためにカーボンブラックを配合しています。屋外環境や過酷な化学薬品にさらされる工場設備は、カーボンブラックを含むコーティングによって恩恵を受けます。この材料は錆びや劣化を防ぐバリアを形成するためです。建築用コーティング、すなわち外装・内装塗料では、深く長持ちする黒色および灰色を得るためにカーボンブラックを使用しています。カーボンブラックを含む外壁塗料は、雨、雪、日光に何年にもわたって曝露されても色褪せが少なく、頻繁な塗り替えの必要性を低減します。内装塗料ではアクセントウォールや装飾仕上げにカーボンブラックを使用し、さまざまなデザインスタイルに調和する豊かな色彩を提供します。自動車リファイニッシングや産業用床材などに使用される特殊コーティングは、色の一貫性と性能の確保においてカーボンブラックに頼っています。自動車リファイニッシング用コーティングでは、工場出荷時の色と一致させるためにカーボンブラックを使用し、修復箇所が目立たないよう均一な仕上がりを実現します。大量の通行や化学物質のこぼれに耐えるように設計された産業用床材コーティングでは、耐久性と滑り抵抗性を高めるためにカーボンブラックが使用されています。

印刷インキ業界はカーボンブラックのもう一つの主要な利用分野であり、その着色力、分散性、耐光性が評価されています。新聞の印刷に使用される新聞インキは、カーボンブラックが紙面上で明確で読みやすい文字を提供できる点に依存しています。この材料はインキ配合中に均一に分散し、大量の印刷物においても一貫した塗布を実現します。食品や消費財の包装(食品との直接接触を避け、規制に準拠)に使用される包装インキは、カーボンブラックを用いてにじみや退色に強い鮮明なロゴや文字を形成します。これらのインキは輸送および保管中に品質を維持する必要があり、カーボンブラックの耐久性によりラベルの判読性が保たれます。製造工程で部品や構成要素に印字するために使用される工業用マーキングインキは、カーボンブラックの耐摩耗性および耐化学薬品性を利用しています。これにより、加工や取り扱いに耐える永久的な印字が可能となり、在庫管理や品質管理に役立ちます。セキュリティ印刷や繊維印刷などに使用される特殊インキは、不透明性や導電性といった特定の特性を得るためにカーボンブラックを使用しています。

カーボンブラックのその他の産業用途は多様な分野に広がっており、それぞれがその独特な特性を活用しています。バッテリー製造では、導電性グレードのカーボンブラックが電極材料の添加剤として使用されます。これらのグレードは電極の電気伝導性を向上させ、バッテリーの性能と充電効率を高めます。家電製品や電気自動車(EV)に使われる充電式バッテリーは、カーボンブラックによるエネルギー密度の向上とサイクル寿命の延長の恩恵を受けます。シーラントおよび接着剤産業では、カーボンブラックは柔軟性、接着性、耐候性を強化します。建物の隙間を埋めるために使用される建設用シーラントは、紫外線による劣化を防ぎ、温度変化の中でも柔軟性を維持するためにカーボンブラックを含んでいます。工業用接合用途で使用される接着剤は、カーボンブラックによって接着力と耐久性が向上します。コンクリートおよび建設材料において、カーボンブラックは舗装ブロック、タイル、カウンタートップなどの装飾用コンクリート製品の着色剤として機能します。これにより、退色しにくい均一な黒色が得られ、建築要素の美的魅力が高まります。また、カーボンブラックはコンクリートの耐久性も改善し、時間の経過とともにクラックや収縮を低減します。

カーボンブラックの製造には、それぞれ特定のグレードと異なる特性を持つ製品を生産するために設計されたいくつかの方法がある。ファーネスブラック法が最も一般的であり、世界生産の大部分を占めている。このプロセスでは、液体または気体の炭化水素を高温の炉内に注入し、不完全燃焼を起こさせる。生成されたカーボンブラックは回収され、冷却されてペレットまたは粉末状に加工される。ファーネスブラック法では粒子径や比表面積を精密に制御でき、ゴム、プラスチック、コーティング用途に適したグレードを生産できる。チャネルブラック法は古くからある方法で、天然ガスを加熱された金属チャネル上を通すことで、チャネル表面にカーボンブラックが堆積する。このプロセスでは着色力が高く微細な粒子を持つカーボンブラックが得られ、塗料やインクに最適である。サーマルブラック法は酸素のない状態で炭化水素を熱分解するもので、比表面積が低く粒子が大きいカーボンブラックを生成する。このグレードはプラスチックパイプやケーブルなど、導電性または低補強性が求められる用途に使用される。各製造法はエネルギー効率と環境性能を最適化しており、現代の施設では排出管理システムを導入して環境への影響を低減している。

カーボンブラックの生産において品質管理は極めて重要であり、ロット間での特性の一貫性を確保します。製造業者は、原材料の検査から完成品の分析まで、生産プロセス全体を通じて厳格な試験を実施しています。炭化水素などの原材料は純度と均一性がテストされており、不純物は最終的なカーボンブラックの特性に影響を与える可能性があるためです。製造工程中には、さまざまな段階でサンプルを採取し、粒子径、表面積、および構造を監視します。粒子径は、光散乱パターンを分析する専用装置を用いて測定され、規定された寸法に粒子が合致していることを確認します。表面積は吸着試験によって決定され、カーボンブラック表面に吸着されるガスの量を測定します。構造とは粒子の凝集体の状態を指し、電子顕微鏡や沈降試験によって評価されます。完成したカーボンブラックは、用途に応じて着色強度、補強能、導電性などについて追加の試験を受けています。これらの試験により、カーボンブラックが業界規格および顧客の要求仕様を満たし、最終製品での信頼性ある性能を提供できるようになっています。

サステナビリティはカーボンブラック業界の重要な焦点となっており、メーカー各社は環境負荷を削減するためのエコフレンドリーな取り組みを採用しています。エネルギー効率は最優先事項の一つであり、現代の生産施設では廃熱回収システムを活用して燃焼時に発生する熱を回収・再利用しています。この熱は、施設内の他の工程を動かすためや発電に使用され、化石燃料への依存が低減されます。原料の持続可能性もまた注力分野の一つであり、一部のメーカーは植物油や農業廃棄物などのバイオベースの原料の活用を検討しています。こうした原料により、石油由来炭化水素への依存度が低下し、二酸化炭素排出量も削減されます。二酸化硫黄や粒子状物質などの大気汚染物質を削減するために、スクラバーおよびフィルターなどの排出制御技術も導入されています。廃水処理システムにより、製造プロセスで使用された水が適切に処理され、再利用または安全に放流されるようになっています。また、リサイクルや循環型経済の取り組みも広まりつつあり、製造工程から出る廃カーボンブラックは回収され、グレードの低い用途で再利用されることで、廃棄物が削減されています。

カーボンブラックの世界市場は、各地域の製造業界からの需要によって牽引されています。アジア太平洋地域は最大の市場であり、中国やインドなどの国々における自動車産業および建設産業の急速な成長がその需要を後押ししています。これらの地域での自動車生産では、タイヤ製造に大量のカーボンブラックが必要とされ、また建設ブームがプラスチックやコーティング材におけるカーボンブラックの需要を拡大しています。欧州および北米は成熟市場であり、電気自動車(EV)用タイヤや高機能コーティングなど、特殊用途向けの高性能グレードのカーボンブラックに対する需要が中心です。これらの地域では、持続可能なカーボンブラックのグレードに対する関心も高く、環境に配慮した生産方法の革新が進んでいます。ラテンアメリカおよび中東・アフリカは新興市場であり、製造業の成長に伴い、ゴム製品や建設資材におけるカーボンブラックの需要が高まっています。世界的なサプライチェーンにより、カーボンブラックは世界各地の顧客に効率的に供給されており、主要な製造拠点の近くに生産施設が立地することで、輸送コストや納期の短縮が実現されています。

カーボンブラック業界において、顧客サポートと技術サービスは重要な役割を果たしており、メーカーはクライアントと密接に連携して、それぞれの特定ニーズに対応しています。技術チームは、性能要件、製造プロセス、コスト制約などの要素を考慮しながら、各用途に適したカーボンブラックグレードの選定に関する専門知識を提供します。例えば、電気自動車(EV)向けの高性能タイヤを開発しているタイヤメーカーに対して、耐久性を高めつつ転がり抵抗を低減するカーボンブラックグレードの選定に関する助言が行われる場合があります。特殊なコーティングで求められる着色強度や導電性など、独自のニーズを持つクライアントには、カスタムフォーミュレーションサービスも提供されています。また、メーカーは、混合手順や品質管理プロトコルを含むガイドラインやトレーニング資料を提供し、クライアントがカーボンブラックを最適に使用できるよう支援しています。アフターサポートにより、問題が迅速に解決され、クライアント側の生産停止時間を最小限に抑えることができます。このような協働アプローチにより、カーボンブラックメーカーと顧客との間で長期的なパートナーシップが築かれています。

×

×