Koolstofzwart is een hoeksteen in de wereldwijde productie, een materiaal dat wordt gevormd door gecontroleerde onvolledige verbranding van organische grondstoffen, wat resulteert in fijn verdeelde deeltjes met unieke fysische en chemische eigenschappen die het onmisbaar maken in uiteenlopende industriële sectoren. Dit materiaal komt voor in zowel natuurlijke als synthetische vormen, maar synthetisch koolstofzwart domineert het industrieel gebruik vanwege de constante kwaliteit en afgestemde eigenschappen. Natuurlijk koolstofzwart ontstaat via natuurlijke processen zoals bosbranden of vulkanische activiteit, maar dergelijke bronnen missen de uniformiteit die nodig is voor industriële toepassingen. De productie van synthetisch koolstofzwart omvat een nauwkeurige controle van de verbrandingsomstandigheden, waarbij factoren zoals temperatuur, brandstoftype en luchtdoorstroming worden aangepast om deeltjes te creëren met specifieke groottes, oppervlakten en structuren. Deze aanpassingen stellen fabrikanten in staat koolstofzwart af te stemmen op de exacte eisen van verschillende eindtoepassingen, van het versterken van rubber in banden tot het leveren van intense kleurdiepte in coatings.

Kernkenmerken van roet zijn het hoge oppervlak, de poreuze structuur en inherente eigenschappen zoals kleurvermogen, versterkende werking en geleidbaarheid. Het hoge oppervlak is het gevolg van de zeer kleine deeltjesgrootte, waardoor een groot contactoppervlak ontstaat tussen roet en dragermaterialen zoals rubber of kunststof. Dit contact zorgt voor sterke bindingen, wat de algehele prestaties van composietmaterialen verbetert. De poreuze structuur draagt bij aan het adsorptievermogen, waardoor roet nuttig is in toepassingen zoals waterzuivering of als drager voor katalysatoren, hoewel de belangrijkste industriële toepassingen vooral gericht zijn op versterking en kleuring. Kleurvermogen verwijst naar het vermogen om een kleur te geven; roet levert intense zwarte tinten die bestand zijn tegen vervagen in de tijd. De versterkende werking maakt het onmisbaar in rubberproducten, waar het de moleculaire bindingen in rubberpolymers versterkt, wat de duurzaamheid en slijtvastheid verhoogt. Geleidbaarheid, aanwezig in bepaalde kwaliteiten, stelt roet in staat statische elektriciteit af te voeren, een essentiële eigenschap in toepassingen zoals kunststofverpakkingen voor elektronica of industriële slangen.

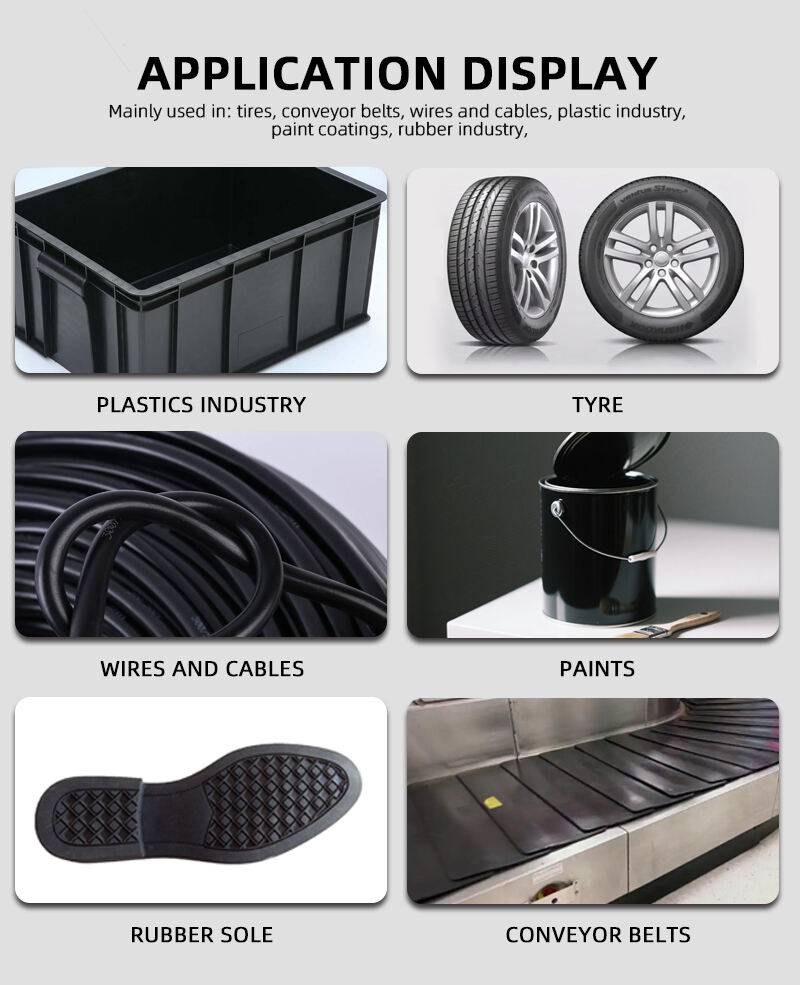

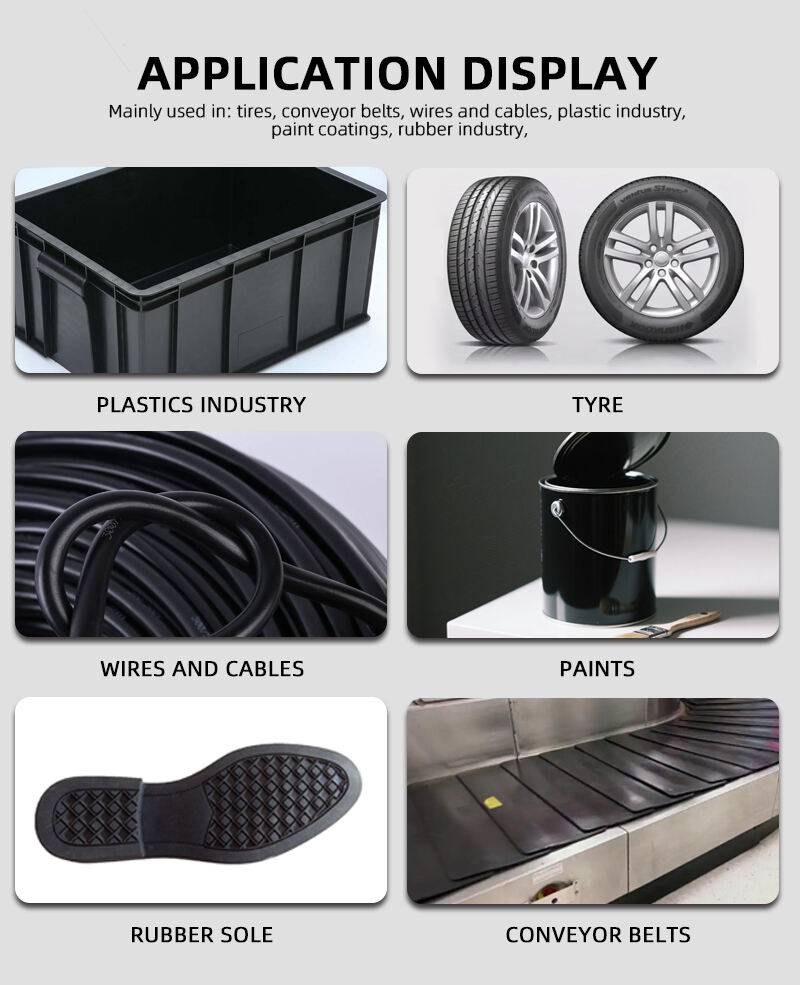

De rubberindustrie is de grootste afnemer van koolstofzwart, waarbij de productie van banden een aanzienlijk deel van de vraag vertegenwoordigt. De versterkende eigenschappen van koolstofzwart zorgen ervoor dat ruw rubber wordt omgezet in een duurzaam materiaal dat bestand is tegen de zware omstandigheden van weggebruik. Bij de productie van banden zijn verschillende delen van de band aangewezen op specifieke kwaliteiten koolstofzwart om aan verschillende prestatie-eisen te voldoen. Bandenprofielen, die het grootste deel van het contact met de weg dragen, gebruiken kwaliteiten koolstofzwart die zijn geoptimaliseerd voor hoge slijtvastheid. Deze kwaliteiten vormen sterke bindingen met rubberpolymers, waardoor slijtage wordt verminderd en de levensduur van de band wordt verlengd. Bestuurders profiteren van langduriger meegaande banden die ook na duizenden kilometers gebruik nog steeds grip behouden. Bandenzijkanten, die flexibiliteit vereisen om buiging en rek te weerstaan, gebruiken kwaliteiten koolstofzwart die de elasticiteit verbeteren en tegelijkertijd UV-bescherming bieden. Zonder koolstofzwart zouden zijkanten snel degraderen onder invloed van zonlicht, wat zou leiden tot barsten en vroegtijdige bandfalen. Bandendragconstructies, de interne structuur die de belasting van de band ondersteunt, gebruiken koolstofzwart om de sterkte te verhogen, zodat de band zware lasten kan dragen zonder vervorming. Naast banden zijn ook niet-bandgerelateerde rubberproducten zoals afdichtingen, pakkingen, transportbanden en slangen afhankelijk van koolstofzwart. Afdichtingen en pakkingen gebruiken koolstofzwart om de bestandheid tegen oliën en chemicaliën te verbeteren, zodat ze hun integriteit behouden in industriële machines. Transportbanden, gebruikt in mijnbouw en productie, vertrouwen op koolstofzwart voor slijtvastheid, waardoor ze zware lasten en ruwe materialen kunnen hanteren zonder snel dun te slijten. Slangen die worden gebruikt voor het transporteren van vloeistoffen of gassen, gebruiken koolstofzwart om flexibiliteit en duurzaamheid te verbeteren, waardoor scheuren en lekkages worden voorkomen.

De kunststofindustrie maakt gebruik van roet voor meerdere functies, waaronder kleuring, UV-bescherming, geleidbaarheid en versterking. Als kleurstof zorgt roet voor een uniforme, intense zwarte kleur in kunststofproducten, van autotrim tot huishoudelijke apparaten. In tegenstelling tot organische kleurstoffen die kunnen vervagen of uitslaan, behoudt roet zijn kleur ook in extreme omstandigheden, wat het ideaal maakt voor buitenkunststofproducten zoals tuinmeubilair of bouwmaterialen. Een andere belangrijke functie is UV-bescherming: roet absorbeert UV-straling en voorkomt dat kunststof bros en verkleurd raakt over tijd. Kunststofbuizen die worden gebruikt in buitengoten, bevatten bijvoorbeeld roet om schade door zonlicht te weerstaan, zodat ze decennialang functioneel blijven. Geleidende soorten roet worden gebruikt in kunststofproducten die statische elektriciteit moeten afvoeren, zoals verpakkingen voor elektronische componenten. Deze soorten vormen een netwerk van geleidende paden binnen de kunststof, waardoor statische elektriciteit veilig wordt afgeleid die gevoelige elektronica zou kunnen beschadigen. Versterking in kunststoffen is minder prominent dan in rubber, maar roet verbetert nog steeds mechanische eigenschappen zoals treksterkte en slagvastheid. Kunststofkratten die worden gebruikt voor het vervoer van zware goederen bevatten bijvoorbeeld roet om de belastbaarheid te verhogen en breuk te verminderen.

De coatingsindustrie is afhankelijk van roet voor zijn kleursterkte, duurzaamheid en weerstand tegen weersinvloeden. Industriële coatings, die worden gebruikt om machines, constructies en apparatuur te beschermen, bevatten roet om corrosieweerstand en UV-bescherming te bieden. Fabrieksapparatuur die wordt blootgesteld aan buitenlucht of agressieve chemicaliën profiteert van coatings met roet, omdat het materiaal een barrière vormt die roestvorming en degradatie voorkomt. Architectonische coatings, waaronder binnen- en buitenverf, gebruiken roet om diepe, langdurige zwarte en grijze tinten te creëren. Buitenverf voor huizen met roet behoudt zijn kleur zelfs na jarenlang blootgesteld te zijn geweest aan regen, sneeuw en zonlicht, waardoor minder vaak opnieuw geschilderd hoeft te worden. Binnenverven gebruiken roet voor accentmuren of decoratieve afwerkingen, en leveren een rijke kleur die verschillende ontwerpstijlen complementeert. Specialisatiecoatings, zoals die worden gebruikt bij autolakherstel of industriële vloeren, zijn afhankelijk van roet voor consistente kleur en prestaties. Lacoatingen voor autolakherstel gebruiken roet om overeen te komen met de oorspronkelijke fabriekskleuren, wat naadloze reparaties garandeert. Coatings voor industriële vloeren, ontworpen om bestand te zijn tegen zwaar voetverkeer en chemische morspartijen, gebruiken roet om de duurzaamheid en antislip-eigenschappen te verbeteren.

De drukinktindustrie is een andere belangrijke gebruiker van roet, gewaardeerd om zijn kleursterkte, dispersibiliteit en lichtechtheid. Nieuwsinkt, gebruikt bij het drukken van kranten, is afhankelijk van roet vanwege het vermogen duidelijke, leesbare tekst op papier te produceren. Het materiaal verdeelt zich gelijkmatig in inktsamenstellingen, wat zorgt voor consistente dekking over grote oplagen heen. Verpakkingsinkt, gebruikt op voedsel- en consumentenverpakkingen (zonder direct contact met voedsel, conform beperkingen), maakt gebruik van roet om sterke logo's en teksten te creëren die niet vlekken of vervagen. Deze inkten moeten hun integriteit behouden tijdens transport en opslag, en de duurzaamheid van roet zorgt ervoor dat etiketten leesbaar blijven. Industriële markeerinchten, gebruikt voor het markeren van onderdelen en componenten in de productie, gebruiken roet vanwege de weerstand tegen slijtage en chemicaliën. Deze inkten creëren permanente markeringen die verwerking en hantering doorstaan, wat helpt bij inventarisatie en kwaliteitscontrole. Specialiteiteninkten, zoals die gebruikt worden in beveiligingsdruk of textieldruk, gebruiken roet vanwege specifieke eigenschappen zoals dekking of geleidbaarheid.

Andere industriële toepassingen van roet strekken zich uit tot uiteenlopende sectoren, waarbij elk gebruikmaakt van de unieke eigenschappen ervan. In de productie van batterijen worden geleidende soorten roet gebruikt als additief in elektrodematerialen. Deze soorten verbeteren de elektrische geleidbaarheid van elektroden, waardoor de prestaties van de batterij en de oplaadefficiëntie toenemen. Oplaadbare batterijen die worden gebruikt in consumentenelektronica en elektrische voertuigen (EV's) profiteren van de mogelijkheid van roet om de energiedichtheid te verhogen en de levensduur te verlengen. In de sector van afdichtingsmiddelen en lijmen verbetert roet de flexibiliteit, hechting en weerstand tegen weersinvloeden. Bouwafdichtingen die worden gebruikt om kieren in gebouwen op te vullen, bevatten roet om UV-schade te weerstaan en flexibiliteit te behouden bij temperatuurschommelingen. Lijmen die worden gebruikt voor industriële hechtingstoepassingen maken gebruik van roet om de hechtkracht en duurzaamheid te verbeteren. In beton en bouwmaterialen fungeert roet als kleurstof voor decoratief beton, zoals bestrating, tegels en aanrechtbladen. Het zorgt voor een egaal zwarte kleur die niet vervaagt, wat de esthetische waarde van architectonische elementen verhoogt. Roet verbetert ook de duurzaamheid van beton, waardoor scheurvorming en krimp in de loop van tijd worden verminderd.

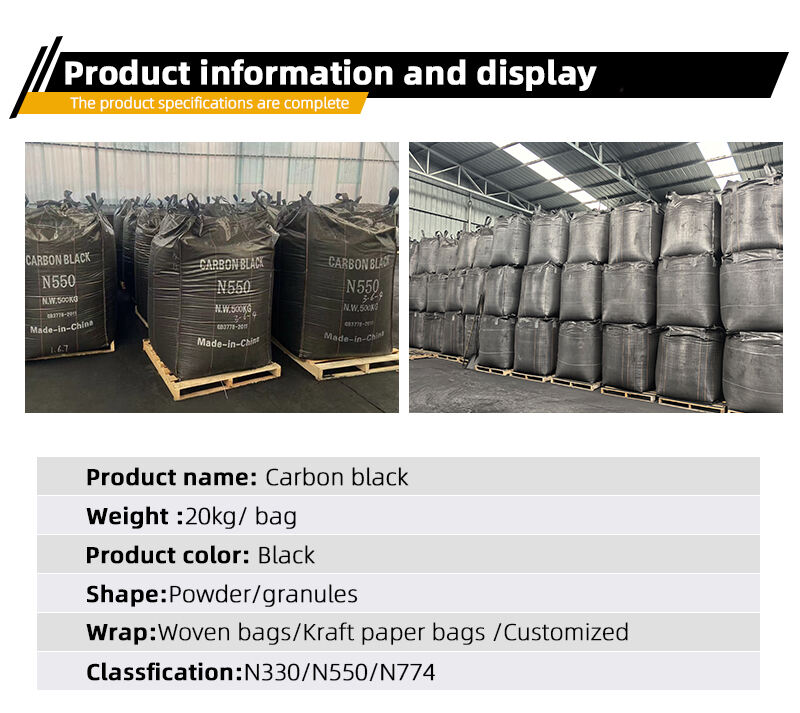

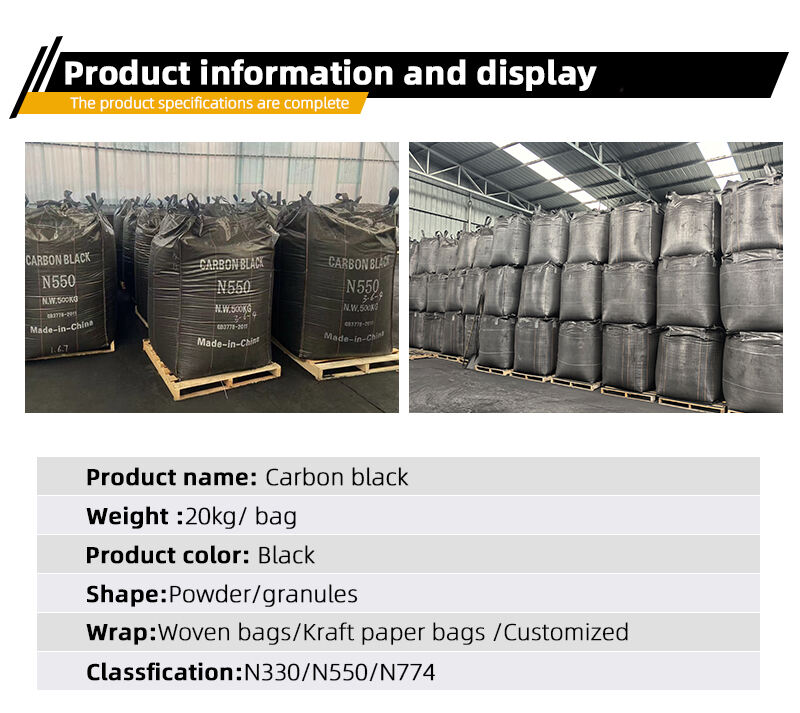

De productie van roet omvat verschillende methoden, elk afgestemd op het produceren van specifieke kwaliteiten met unieke eigenschappen. Het ovenroetproces is het meest gebruikelijk en verantwoordelijk voor het grootste deel van de wereldwijde productie. Bij dit proces worden vloeibare of gasvormige koolwaterstoffen in een hoogtemperatuuroven geïnjecteerd, waar ze onvolledig verbranden. Het resulterende roet wordt afgezogen, gekoeld en verwerkt tot korrels of poeder. Het ovenroetproces stelt in staat om de deeltjesgrootte en oppervlakte nauwkeurig te beheersen, waardoor kwaliteiten ontstaan die geschikt zijn voor toepassingen in rubber, kunststof en coatings. Het channel-roetproces, een oudere methode, houdt in dat aardgas wordt geleid over verhitte metalen kanalen, waarbij roet zich op de oppervlakken van de kanalen afzet. Deze methode levert fijn roet met een hoge kleursterkte op, ideaal voor coatings en inkt. Het thermische roetproces maakt gebruik van thermische ontleding van koolwaterstoffen zonder zuurstof, wat resulteert in roet met grote deeltjes en een lage oppervlakte. Deze kwaliteit wordt gebruikt in toepassingen die elektrische geleidbaarheid vereisen of weinig versterking nodig hebben, zoals kunststofbuizen en kabels. Elke productiemethode is geoptimaliseerd op energie-efficiëntie en milieuverantwoording, waarbij moderne installaties emissiebeheerssystemen bevatten om de milieubelasting te verlagen.

Kwaliteitscontrole is cruciaal bij de productie van roet, om consistente eigenschappen over alle batches heen te waarborgen. Fabrikanten voeren gedurende het hele productieproces strenge tests uit, van inspectie van grondstoffen tot analyse van het eindproduct. Grondstoffen zoals koolwaterstoffen worden getest op zuiverheid en consistentie, aangezien onzuiverheden de uiteindelijke eigenschappen van roet kunnen beïnvloeden. Tijdens de productie worden monsters genomen in verschillende stadia om deeltjesgrootte, oppervlakte en structuur te monitoren. Deeltjesgrootte wordt gemeten met behulp van gespecialiseerde apparatuur die lichtverstrooiingspatronen analyseert, zodat de deeltjes voldoen aan de gespecificeerde afmetingen. Het oppervlak wordt bepaald via adsorptietests, waarbij de hoeveelheid gas gemeten wordt die aan het roetoppervlak geadsorbeerd wordt. De structuur, die betrekking heeft op hoe de deeltjes aggregeren, wordt beoordeeld met elektronenmicroscopie en bezinkingstests. Het eindproduct roet ondergaat aanvullende tests voor kleursterkte, versterkend vermogen en geleidbaarheid, afhankelijk van de beoogde toepassing. Deze tests zorgen ervoor dat het roet voldoet aan industriële normen en klantvereisten, en daarmee betrouwbare prestaties levert in eindproducten.

Duurzaamheid is een belangrijke focus geworden in de carbon black-industrie, waarbij fabrikanten milieuvriendelijke praktijken toepassen om hun ecologische voetafdruk te verkleinen. Energie-efficiëntie staat hoog in het vaandel, waarbij moderne productiefaciliteiten systemen voor restwarmteterugwinning gebruiken om warmte die tijdens verbranding wordt gegenereerd, te recupereren en opnieuw te gebruiken. Deze warmte wordt ingezet om andere delen van de installatie van energie te voorzien of om elektriciteit op te wekken, waardoor de afhankelijkheid van fossiele brandstoffen wordt verminderd. Duurzaamheid van grondstoffen is een ander aandachtspunt, waarbij sommige fabrikanten bio-gebaseerde grondstoffen onderzoeken zoals plantaardige oliën of landbouwafval. Deze grondstoffen verlagen de afhankelijkheid van op aardolie gebaseerde koolwaterstoffen en dragen bij tot lagere CO2-uitstoot. Emissiebeheersingstechnologieën, zoals wassers en filters, worden ingezet om luchtverontreinigende stoffen zoals zwaveldioxide en fijnstof te verminderen. Afvalwaterzuiveringsystemen zorgen ervoor dat al het in het productieproces gebruikte water wordt gezuiverd en opnieuw wordt gebruikt of veilig wordt geloosd. Recycling en praktijken uit de circulaire economie krijgen ook steeds meer aandacht: verspild carbon black uit productieprocessen wordt verzameld en opnieuw gebruikt in toepassingen van lagere kwaliteit, wat afval vermindert.

De wereldmarkt voor roet wordt gedreven door de vraag uit productiesectoren in verschillende regio's. Azië-Pacific is de grootste markt, aangewakkerd door de snelle groei van de automobiel- en bouwsector in landen als China en India. Autoproductie in deze regio's vereist grote hoeveelheden roet voor bandenproductie, terwijl de bouwopbloei de vraag naar roet in kunststoffen en coatings verhoogt. Europa en Noord-Amerika zijn volwassen markten, waar de vraag zich richt op hoogwaardige roetkwaliteiten voor speciale toepassingen zoals banden voor elektrische voertuigen en geavanceerde coatings. Deze regio's hechten ook belang aan duurzame roetkwaliteiten, wat innovatie stimuleert op het gebied van milieuvriendelijke productiemethoden. Latijns-Amerika en Midden-Oosten Afrika zijn opkomende markten, waar groeiende productiesectoren de vraag naar roet in rubber en bouwmaterialen doen toenemen. Wereldwijde supply chains zorgen ervoor dat roet efficiënt wordt verspreid naar klanten over de hele wereld, met productiefaciliteiten gevestigd in de buurt van grote productiecentra om transportkosten en levertijden te verlagen.

Klantenservice en technische ondersteuning spelen een sleutelrol in de carbon black-industrie, waarbij fabrikanten nauw samenwerken met klanten om specifieke behoeften te vervullen. Technische teams bieden expertise bij het kiezen van de juiste carbon black-kwaliteit voor elke toepassing, rekening houdend met factoren zoals prestatie-eisen, productieprocessen en kostenbeperkingen. Een bandenfabrikant die hoogwaardige banden ontwikkelt voor elektrische voertuigen, kan bijvoorbeeld begeleiding ontvangen bij de keuze van carbon black-kwaliteiten die de duurzaamheid verbeteren en de rolweerstand verlagen. Op maat gemaakte formuleringen zijn beschikbaar voor klanten met unieke eisen, zoals speciale coatings die een bepaalde kleursterkte of geleidbaarheid vereisen. Fabrikanten bieden ook trainingen en middelen aan om klanten te helpen het gebruik van carbon black te optimaliseren, inclusief mengaanwijzingen en kwaliteitscontroleprotocollen. After-salesondersteuning zorgt ervoor dat eventuele problemen snel worden opgelost, waardoor de stilstandtijd in de productie voor klanten tot een minimum wordt beperkt. Deze samenwerkingsbenadering draagt bij aan het opbouwen van langetermijnpartnerschappen tussen carbon black-fabrikanten en hun klanten.