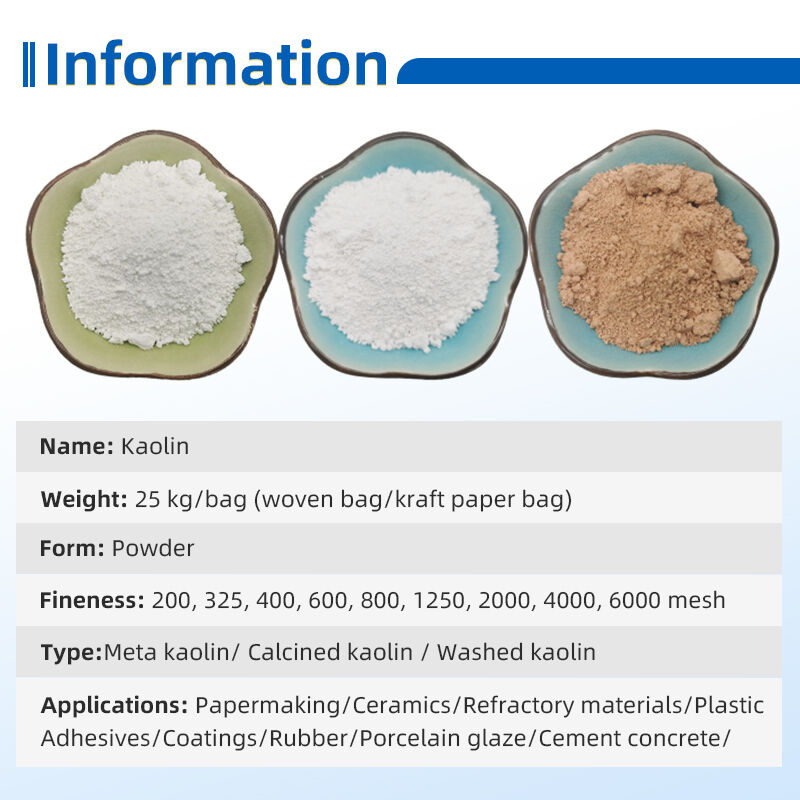

Kaolienpoeder is een natuurlijk voorkomend niet-metalen mineraal dat gecentreerd is op kaolinite, met een zachte textuur, fijne plaatvormige deeltjes en synergetische fysisch-chemische eigenschappen die samenwerken om diverse industriële waarde te ontsluiten. De plaatvormige structuur—met een dunne, vlakke morfologie—zorgt ervoor dat de deeltjes in formuleringen dicht op elkaar kunnen overlappen en vergrendelen, waardoor een dicht netwerk ontstaat dat de stabiliteit, mechanische weerstand en barrièreeigenschappen van eindproducten verbetert. Deze unieke deeltjesvorm draagt ook bij aan het uitstekende suspensievermogen, een cruciale eigenschap voor op vloeistof gebaseerde formuleringen. Belangrijke kenmerken zijn de inherente witheid die verkleuring van eindproducten voorkomt—essentieel voor lichtgekleurde of transparante materialen zoals heldere kitmiddelen of lichtgekleurde polymeren—uitstekende plastischeigenschappen die helpen bij het vormgeven van semi-vaste producten zoals kitmiddelen en lijmen (zodat ze zich kunnen aanpassen aan onregelmatige oppervlakken), stabiele chemische inertie die reacties met gangbare industriële bestanddelen zoals harsen, oplosmiddelen en weekmakers weerstaat, en een sterk suspensievermogen dat een uniforme dispersie in vloeistofsystemen behoudt, en daarmee bezinking of gelaagdheid tijdens langdurige opslag voorkomt. Deze eigenschappen maken het tot een hoeksteen van gespecialiseerde industriële formuleringen, aangezien het naadloos integreert zonder de kernfuncties of chemische aard van basismaterialen te veranderen. In tegenstelling tot mineralen met beperkte toepassingen kan kaolienpoeder worden aangepast via gerichte wassing, calcinatie of oppervlaktemodificatie om precieze behoeften van verschillende sectoren te vervullen—of het nu gaat om het verbeteren van de witheid voor elektronische verpakkingen of het verhogen van thermische stabiliteit voor vuurvaste materialen—waardoor het moeiteloos in uiteenlopende productieketens kan worden geïntegreerd als een onopvallende versterker die de productprestaties verbetert zonder de basissystemen te verstoren.

Verwerktechnieken zijn afgestemd op het vrijkomen van specifieke functionaliteiten van kaolienpoeder voor verschillende sectoren, waarbij de natuurlijke eigenschappen worden gekoppeld aan nauwkeurige industriële eisen. Wassen is een fundamentele stap voor toepassingen die hoge zuiverheid en consistente witheid vereisen: ruwe erts wordt eerst vermalen tot kleine fragmenten, daarna gemengd met water om een fijne slib te vormen. Deze slib wordt doorgelaten door zwaartekrachtscheidingstanks of centrifugale scheidingsapparatuur om zwaardere verontreinigingen, grove korrels en organische verontreinigingen — zoals plantenresten of bodemdeeltjes — te verwijderen die de prestaties kunnen beïnvloeden. De resulterende geraffineerde slib wordt vervolgens gedroogd tot poeder met verbeterde zuiverheid en witheid, ideaal voor formuleringen die uniforme kleur vereisen, zoals materialen voor elektronische verpakkingen of lichtgekleurde lijmen. Calcineren is cruciaal voor toepassingen bij hoge temperaturen: deeltjes worden in ovens onder strikt gecontroleerde omstandigheden verwarmd — met zorgvuldig gereguleerde opwarm- en afkoelsnelheden — om ingesloten vocht en organisch materiaal te elimineren. Dit proces veroorzaakt subtiele veranderingen in de kristalstructuur, waardoor kaolien wordt omgezet in metakaolien, dat een aanzienlijk hogere hardheid, thermische stabiliteit en dekkend vermogen heeft. Dit behandelde kaolienpoeder presteert uitstekend in vuurvaste materialen en polymeerproducten voor hoge temperaturen die worden blootgesteld aan extreme omgevingen, omdat het bestand is tegen vervorming en verkleuring bij extreme temperaturen. Oppervlakte-modificatie is essentieel voor compatibiliteit met organische matrixmaterialen: deeltjes worden bedekt met koppelagentia zoals silaan- of titaanafgeleiden in gespecialiseerde mengmachines, waardoor een dunne laag ontstaat die de binding met harsen en polymeren verbetert. Deze modificatie voorkomt agglomeratie van deeltjes (een veelvoorkomend probleem bij minerale vulstoffen) en maximaliseert het versterkende effect in composietmaterialen door een gelijkmatige dispersie te waarborgen. Elke verwerkingstrap wordt zorgvuldig afgestemd op de doelsector — van deeltjesgrootteverdeling tot type oppervlaktebehandeling — zodat kaolienpoeder optimale prestaties levert in elke toepassing.

De lijm- en afdichtingsindustrie is afhankelijk van kaolienpoeder als functionele vulstof om belangrijke formulatie-uitdagingen op te lossen die rechtstreeks van invloed zijn op het gebruiksgemak en de prestaties op lange termijn. Het past de viscositeit nauwkeurig aan naar een ideaal niveau—verdikt vloeibare lijmen net genoeg om overmatig vloeien (zakken) te voorkomen tijdens verticale toepassing op muren, plafonds of verticale panelen, terwijl het toch soepel blijft voor precies verlijmen van kleine of onregelmatige onderdelen zoals elektronische componenten, decoratieve lijsten of gevoelige machineonderdelen. De fijne deeltjesgrootte (vaak in de micrometerklasse) en sterke suspensie-eigenschappen zorgen er samen voor dat de textuur gedurende lange opslagtijd—of het nu in vaten, emmers of tubes is—uniform blijft, waardoor bezinking wordt voorkomen die klonten, ongelijke hechtkracht of inconsistente applicatie zou veroorzaken. Kaolienpoeder verhoogt de hechtkracht via twee mechanismen: de fijne deeltjes dringen in kleine poriën en openingen van ondergronden door—of het nu poreus hout, glad metaal of niet-poreus kunststof betreft—waardoor mechanische verankering ontstaat, terwijl het oppervlak (vooral wanneer gecombineerd) zwakke chemische bindingen met de ondergrond vormt, wat sterke verbindingen oplevert die bestand zijn tegen afschilfering, afschuiving en milieu-erosie door vocht, luchtvochtigheid of gangbare chemicaliën. In bouwafdichtingen—gebruikt voor kieren rond ramen, deuren of dilatatievoegen—verbetert het de flexibiliteit en weerstand tegen weersinvloeden, zodat de afdichting kan uitrekken en samentrekken bij seizoensgebonden temperatuurschommelingen (van koude winters tot warme zomers) en structurele bewegingen (zoals verzakking van gebouwen of geringe seismische activiteit) zonder te barsten of hechting te verliezen. Deze flexibiliteit creëert een betrouwbare barrière die gebouwen beschermt tegen waterinfiltratie (die schimmelgroei of structurele schade kan veroorzaken), luchtlekkage (die de energiekosten verhoogt) en stofinfiltratie, en waarborgt zo jarenlang binnenklimaatcomfort en structurele integriteit.

De vuurvaste materialensector waardeert kaolinpoeder om zijn uitzonderlijke thermische stabiliteit en hoog smeltpunt, waardoor het onmisbaar is in hittebestendige formuleringen die bedoeld zijn om extreme industriële omstandigheden te doorstaan. Het wordt in nauwkeurige verhoudingen gemengd met alumiña, magnesiá en andere hittebestendige mineralen om gespecialiseerde mengsels te vormen voor vuurvaste stenen, gietvullers (gietbare vuurvaste materialen die ter plaatse harden) en ovenvoeringen — allemaal essentiële onderdelen van apparatuur voor hoge temperaturen. Deze formuleringen behouden hun structurele integriteit bij extreme hitte (vaak duizenden graden, zoals gebruikelijk bij metaalafsmelting, glasproductie en keramisch bakken), en vormen beschermende barrières die ovens, reactoren en ovens afschermen tegen directe hitte, chemische corrosie (door gesmolten metalen of agressieve gassen) en mechanische slijtage. De warmteslagweerstand van kaolinpoeder is een opvallende eigenschap die het onderscheidt van veel andere vulstoffen: het voorkomt scheuren of afbladderen bij plotselinge temperatuurschommelingen — zoals wanneer koude grondstoffen worden toegevoegd aan hete ovens, of wanneer apparatuur snel afkoelt na urenlang bedrijf bij hoge temperatuur — veelvoorkomende situaties in de staalproductie, glasindustrie en cementproductie. De fijne deeltjes vullen kleine openingen tussen grovere vuurvaste materialen, waardoor een dichte, homogene structuur ontstaat die de dichtheid en mechanische sterkte van de eindproducten verbetert. Dit verlengt niet alleen de levensduur van vuurvaste voeringen (waardoor kostbare vervangingen minder vaak nodig zijn), maar vermindert ook de stilstandtijd voor onderhoud en operationele kosten voor industriële installaties, wat zorgt voor ononderbroken productie.

De kunststof- en polymeerindustrie gebruikt kaolienpoeder als kosteneffectieve versterkende toevoeging die de materiaalprestaties verbetert zonder af te doen aan verwerkbaarheid — een cruciale balans voor fabrikanten. Wanneer het wordt toegevoegd aan polypropyleen, polyethyleen, polyvinylchloride en andere gangbare polymeren, verhoogt het de stijfheid voor structurele toepassingen (zoals kunststofbalken, auto-onderdelen of constructiebeugels), verbetert het hittebestendigheid voor gebruik in hoge-temperatuur omgevingen (zoals motorkap-onderdelen die blootstaan aan motorwarmte, of industriële kunststofcomponenten in de buurt van machines) en versterkt het dimensionale stabiliteit om vervorming of krimpen na het gieten te voorkomen — essentieel voor precisieonderdelen zoals behuizingen van elektronische apparaten, waar strakke toleranties noodzakelijk zijn. Oppervlaktemodificeerd kaolienpoeder — behandeld met koppelagenten — verdeelt zich gelijkmatig in polymeermatrices, voorkomt klontvorming en vormt sterke chemische bindingen tussen minerale deeltjes en polymeerketens. Deze binding verhoogt de treksterkte (weerstand tegen uitrekken of scheuren) en slagvastheid (vermogen om stoten, valpartijen of mechanische belasting te weerstaan), waardoor kunststoffen duurzamer worden in veeleisende toepassingen. Dit maakt de productie mogelijk van lichtere, duurzamere kunststofproducten — zoals interieurpanelen voor auto's (die bestand moeten zijn tegen slijtage en temperatuurschommelingen), behuizingen voor smartphones (die stijfheid en slagvastheid vereisen) en kunststof leidingkoppelingen voor bouwtoepassingen (die druk en milieublootstelling moeten weerstaan) — die dagelijks gebruik kunnen doorstaan. Belangrijk is dat het de mogelijkheid van het polymeer behoudt om bij standaardverwerkingsomstandigheden te worden geëxtrudeerd, geïnjecteerd of geblazen, zodat fabrikanten hun bestaande apparatuur kunnen blijven gebruiken zonder dure wijzigingen of aanpassingen van het proces.

De compositie-industrie maakt gebruik van kaolienpoeder om prestaties en kosten in evenwicht te houden — een aanhoudende uitdaging bij de productie van hoogwaardige, marktconcurrerende composieten. In vezelversterkte composieten (zoals glasvezel-, koolstofvezel- of aramidevezelcomposieten) fungeert het als functionele vulstof die belangrijke mechanische eigenschappen verbetert — stijfheid, treksterkte, slijtvastheid en dimensionale stabiliteit — terwijl het het totale gewicht van de eindproducten verlaagt. Deze gewichtsreductie is cruciaal voor toepassingen zoals consumentengoederen (waar draagbaarheid belangrijk is), onderdelen voor industriële machines (waar lager gewicht de energie-efficiëntie verbetert) of auto-onderdelen (waar verminderd gewicht het brandstofverbruik verbetert). Kaolienpoeder vervangt gedeeltelijk dure synthetische vezels (zoals koolstofvezel, die duur in productie is) in composietformuleringen, waardoor de productiekosten aanzienlijk dalen zonder dat de structurele integriteit of prestaties worden aangetast. De plaatvormige deeltjes richten zich tijdens de verwerking parallel aan de composietmatrix en vezels, waardoor een gelaagde structuur ontstaat die de belastbaarheid verbetert door spanning gelijkmatig over het materiaal te verdelen en lokale schade (zoals vezelbreuk of barsten in de matrix) te voorkomen. Hierdoor zijn composieten geschikt voor een breed scala aan toepassingen, waaronder industriële tandwielonderdelen (die slijtvast moeten zijn), sportartikelen (zoals fietsframes of tennisslagen, die sterkte en laag gewicht vereisen) en constructieversterkingen (zoals composietwapening, die staal vervangt in corrosieve omgevingen). De compatibiliteit met diverse harsen (epoxy, polyester, vinylester en polyurethaan) zorgt voor naadloze integratie in verschillende composietformuleringen, afgestemd op uiteenlopende industriebehoeften — van hoogwaardige componenten voor de lucht- en ruimtevaart (met uitzondering van de luchtvaartindustrie zelf) tot duurzame consumentenproducten.

De hulpstoffensector voor elektronische verpakkingen profiteert van de unieke combinatie van elektrische isolerende eigenschappen, chemische stabiliteit en verwerkbaarheid van kaolienpoeder—eigenschappen die onontbeerlijk zijn voor de bescherming van gevoelige elektronische componenten. Het wordt gebruikt in inkapselingsmaterialen (zoals epoxy-inkapselingsmiddelen, siliconenharsen of potmassa's) om de elektrische isolatie te verbeteren, waarbij een betrouwbare beschermende barrière ontstaat die gevoelige elektronische componenten (zoals microchips, printplaten, sensoren of condensatoren) beschermt tegen kortsluiting, elektromagnetische interferentie (EMI/RFI) en statische ontlading—allen risico's die componenten kunnen beschadigen of de prestaties kunnen verlagen. Kaolienpoeder verbetert de viscositeit en stroombaarheid van inkapselingsmiddelen: het verdikt materialen net voldoende om wegglijden tijdens de applicatie te voorkomen, terwijl de viscositeit laag genoeg blijft om ervoor te zorgen dat het materiaal in kleine openingen, spleten en gaatjes van elektronische componenten kan stromen tijdens de productie (via gieten of doseren), waardoor volledige, gelijkmatige bedekking en bescherming worden geboden. De thermische stabiliteit draagt bij aan de afvoer van warmte die door elektronische apparaten wordt opgewekt tijdens bedrijf—als een passieve heatsink die warmte afvoert van componenten—waardoor oververhitting wordt voorkomen, wat de prestaties kan verlagen, de levensduur kan verkorten of vroegtijdig defect kan veroorzaken. Chemische inertie is hierbij cruciaal: dit garandeert verenigbaarheid met andere verpakkingsmaterialen (zoals kunststoffen, metalen of keramiek die worden gebruikt in behuizingen) en voorkomt ongewenste reacties (zoals uitgassing of chemische afbraak) die schadelijke stoffen kunnen vrijgeven, componenten kunnen vervuilen of de algehele prestaties van de verpakking kunnen verzwakken. Daardoor is het waardevol in verpakkingen voor consumentenelektronica (smartphones, laptops, televisies), industriële regelsystemen (PLC's, sensoren) en auto-elektronica (motorstuureenheten, infotainmentsystemen)—alle toepassingen waarbij betrouwbaarheid en duurzaamheid van het grootste belang zijn.