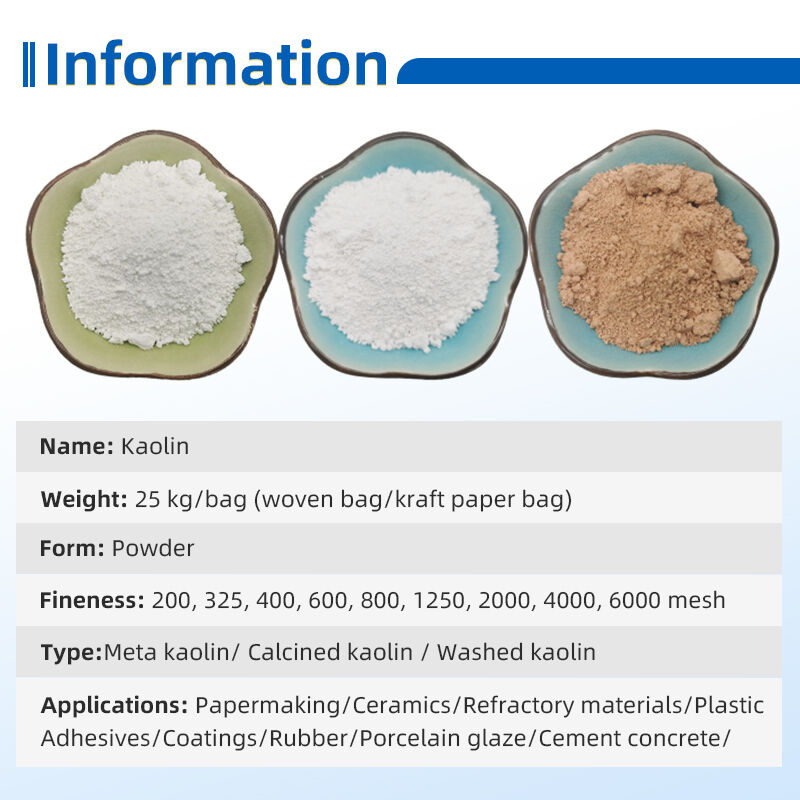

O Pó de Caulim é um mineral não metálico natural centrado na caulinita, com textura macia, partículas finas em forma de placa e propriedades físico-químicas sinérgicas que atuam em conjunto para liberar valor industrial diversificado. A estrutura em placas—com morfologia fina e plana—permite que as partículas se sobreponham e encaixem firmemente nas formulações, criando redes densas que aumentam a estabilidade, resistência mecânica e desempenho de barreira dos produtos finais. Essa forma única de partícula também contribui para sua excelente capacidade de suspensão, uma característica essencial para formulações à base de líquidos. As características principais incluem brancura inerente, que evita o escurecimento dos produtos finais—crucial para materiais claros ou transparentes, como selantes transparentes ou polímeros de tonalidade clara—plasticidade excelente, que auxilia na moldagem semi-sólida de selantes e adesivos (permitindo que se adaptem a superfícies irregulares), inércia química estável que resiste a reações com ingredientes industriais comuns, como resinas, solventes e plastificantes, e forte capacidade de suspensão que mantém a dispersão uniforme em sistemas líquidos, prevenindo sedimentação ou estratificação durante armazenamento prolongado. Essas qualidades tornam o caulim um componente fundamental em formulações industriais especializadas, integrando-se perfeitamente sem alterar funções principais ou natureza química dos materiais de base. Diferentemente de minerais limitados a usos restritos, o pó de caulim pode ser personalizado por meio de lavagem direcionada, calcinação ou modificação superficial para atender às necessidades específicas de diferentes setores—seja aprimorando a alvura para embalagens eletrônicas ou aumentando a estabilidade térmica para refratários—permitindo sua integração suave em diversas cadeias produtivas, atuando como um potencializador silencioso que eleva o desempenho do produto sem perturbar os sistemas de base.

As técnicas de processamento são adaptadas para liberar funcionalidades específicas do pó de caulim em diferentes setores, conectando propriedades naturais com demandas industriais precisas. A lavagem é uma etapa fundamental para aplicações que exigem alta pureza e brancura consistente: o minério bruto é inicialmente triturado em pequenos fragmentos, depois misturado com água para formar uma polpa fina. Essa polpa é passada por tanques de separação gravitacional ou separadores centrífugos para remover impurezas mais pesadas, grãos grossos e contaminantes orgânicos—como resíduos de plantas ou partículas de solo—que poderiam comprometer o desempenho. A polpa refinada resultante é então seca para formar um pó com pureza e brancura aprimoradas, ideal para formulações que exigem cor uniforme, como materiais para embalagens eletrônicas ou adesivos de cor clara. A calcinação é essencial para aplicações em altas temperaturas: as partículas são aquecidas em fornos sob condições estritamente controladas—with taxas cuidadosamente reguladas de aquecimento e resfriamento—para eliminar umidade retida e matéria orgânica. Esse processo induz mudanças sutis na estrutura cristalina, transformando o caulim em metacaulim, que apresenta dureza, estabilidade térmica e opacidade significativamente aumentadas. Esse pó de caulim tratado destaca-se em materiais refratários e produtos poliméricos expostos a altas temperaturas e ambientes agressivos, pois resiste à deformação e à descoloração sob temperaturas extremas. A modificação superficial é fundamental para a compatibilidade com matrizes orgânicas: as partículas são revestidas com agentes de acoplamento, como derivados de silano ou titanato, em misturadores especiais, criando uma camada fina que melhora a adesão às resinas e aos polímeros. Essa modificação evita a aglomeração das partículas (um problema comum em cargas minerais) e maximiza os efeitos de reforço em materiais compostos, garantindo dispersão uniforme. Cada etapa de processamento é meticulosamente ajustada conforme o setor-alvo—da distribuição do tamanho das partículas ao tipo de tratamento superficial—assegurando que o pó de caulim ofereça desempenho ideal em cada aplicação.

A indústria de adesivos e selantes depende do pó de caulim como carga funcional para resolver desafios-chave de formulação que afetam diretamente a facilidade de aplicação e o desempenho a longo prazo. Ele ajusta com precisão a viscosidade para níveis ideais — aumentando a espessura de adesivos líquidos o suficiente para evitar escorrimento excessivo (escorregamento) durante a aplicação vertical em paredes, tetos ou painéis verticais, ao mesmo tempo que mantém a fluidez necessária para uma união precisa de componentes pequenos ou irregulares, como peças eletrônicas, molduras decorativas ou componentes delicados de máquinas. O tamanho fino das partículas (frequentemente na faixa de micrômetros) e sua forte capacidade de suspensão atuam em conjunto para manter uma textura uniforme durante o armazenamento prolongado — seja em tambores, baldes ou tubos — evitando a sedimentação, que poderia causar grumos, força de adesão desigual ou aplicação inconsistente. O pó de caulim melhora a resistência da ligação por meio de dois mecanismos: suas partículas finas penetram nos micro poros e lacunas dos substratos — sejam eles madeira porosa, metal liso ou plástico não poroso — formando encaixes mecânicos, enquanto sua superfície (especialmente quando modificada) forma ligações químicas fracas com as superfícies dos substratos, criando aderências firmes resistentes à delaminação, ao cisalhamento e à degradação ambiental provocada pela umidade, pela humidade ou por produtos químicos comuns. Em selantes de construção — usados em frestas ao redor de janelas, portas ou juntas de dilatação —, o caulim aumenta a flexibilidade e a resistência às intempéries, permitindo que os selantes se expandam e contraiam conforme as mudanças sazonais de temperatura (desde invernos gelados até verões quentes) e movimentos estruturais (como assentamento de edifícios ou atividade sísmica leve), sem rachar ou perder aderência. Essa flexibilidade cria uma barreira confiável que protege os edifícios contra infiltração de água (que pode causar crescimento de mofo ou danos estruturais), vazamento de ar (que aumenta os custos energéticos) e entrada de poeira, preservando o conforto interno e a integridade estrutural por anos.

O setor de materiais refratários valoriza o pó de caulim por sua excepcional estabilidade térmica e alto ponto de fusão, o que o torna um componente insubstituível em formulações resistentes ao calor projetadas para suportar condições industriais extremas. Ele é misturado com alumina, magnésia e outros minerais resistentes ao calor em proporções precisas para formar misturas especializadas para tijolos refratários, concretáveis (materiais refratários despejáveis que endurecem no local) e revestimentos de fornos — todos componentes essenciais em equipamentos industriais de alta temperatura. Essas formulações mantêm a integridade estrutural sob altas temperaturas (frequentemente superiores a milhares de graus, comuns na fundição de metais, produção de vidro e queima de cerâmicas), formando barreiras protetoras que protegem fornos, reatores e fornalhas contra danos diretos pelo calor, corrosão química (por metais fundidos ou gases corrosivos) e desgaste mecânico. A resistência do pó de caulim ao choque térmico é uma característica marcante que o diferencia de muitos outros cargas: evita rachaduras ou lascamento causados por flutuações bruscas de temperatura — como quando matérias-primas frias são adicionadas a fornos quentes, ou quando os equipamentos esfriam rapidamente após horas de operação em alta temperatura — cenários comuns na produção de aço, fabricação de vidro e produção de cimento. Suas partículas finas preenchem pequenos espaços entre materiais refratários mais grossos, criando uma estrutura densa e homogênea que melhora a densidade e a resistência mecânica dos produtos finais. Isso não apenas prolonga a vida útil dos revestimentos refratários (reduzindo a frequência de substituições onerosas), mas também diminui o tempo de manutenção e os custos operacionais das instalações industriais, garantindo produção contínua.

A indústria de plásticos e polímeros utiliza o pó de caulim como aditivo reforçador economicamente eficaz que melhora o desempenho do material sem comprometer a processabilidade — um equilíbrio essencial para os fabricantes. Quando adicionado ao polipropileno, polietileno, cloreto de polivinila e outros polímeros comuns, aumenta a rigidez para suportar aplicações estruturais (como vigas plásticas, estruturas automotivas ou suportes de construção), melhora a resistência térmica para ambientes de alta temperatura (como peças automotivas sob o capô, expostas ao calor do motor, ou componentes plásticos industriais usados próximos a máquinas) e aumenta a estabilidade dimensional para evitar empenamentos ou contrações após a moldagem — essencial para componentes de precisão como carcaças de dispositivos eletrônicos, onde tolerâncias rigorosas são necessárias. O pó de caulim com superfície modificada — tratado com agentes de acoplamento — dispersa-se uniformemente nas matrizes poliméricas, evitando aglomerações e formando ligações químicas fortes entre partículas minerais e cadeias poliméricas. Essa ligação aumenta a resistência à tração (resistência ao alongamento ou rasgo) e a resistência ao impacto (capacidade de suportar choques, quedas ou tensões mecânicas), tornando os plásticos mais duráveis em aplicações exigentes. Isso permite a produção de produtos plásticos mais leves e duráveis — como painéis internos automotivos (que precisam resistir ao desgaste e variações de temperatura), carcaças de smartphones (que exigem rigidez e resistência ao impacto) e conexões para tubos de construção (que devem suportar pressão e exposição ambiental) — capazes de resistir ao desgaste diário. Importante destacar que mantém a capacidade do polímero de ser extrudido, injetado ou moldado por sopro em condições normais de processamento, garantindo que os fabricantes possam usar equipamentos existentes sem modificações onerosas ou ajustes de processo.

A indústria de materiais compostos utiliza o pó de caulim para equilibrar desempenho e custo — um desafio constante na fabricação de compósitos de alta qualidade e competitivos no mercado. Em compósitos reforçados com fibra (como compósitos de fibra de vidro, fibra de carbono ou fibra aramida), atua como carga funcional que melhora propriedades mecânicas essenciais — rigidez, resistência à tração, resistência ao desgaste e estabilidade dimensional — ao mesmo tempo em que reduz o peso total dos produtos finais. Essa redução de peso é fundamental em aplicações como bens de consumo (onde a portabilidade é importante), peças de máquinas industriais (onde o menor peso melhora a eficiência energética) ou componentes automotivos (onde o peso reduzido aumenta a economia de combustível). O pó de caulim substitui parcialmente as fibras sintéticas caras (como a fibra de carbono, cuja produção é onerosa) nas formulações de compósitos, reduzindo significativamente os custos de produção sem comprometer a integridade estrutural ou o desempenho. Suas partículas em forma de placa alinham-se paralelamente às matrizes e fibras do compósito durante o processamento, criando uma estrutura em camadas que melhora a capacidade de suporte de carga ao distribuir uniformemente a tensão pelo material e impedir danos localizados (como ruptura de fibras ou fissuras na matriz). Isso torna os compósitos adequados para uma ampla gama de usos, incluindo componentes de engrenagens industriais (que exigem resistência ao desgaste), equipamentos esportivos (como quadros de bicicletas ou raquetes de tênis, que requerem resistência e leveza) e reforços na construção (como armaduras compostas, que substituem o aço em ambientes corrosivos). Sua compatibilidade com diversas resinas (epóxi, poliéster, vinil éster e poliuretano) garante uma integração perfeita em diferentes formulações de compósitos, adaptando-se às diversas necessidades industriais — desde componentes aeroespaciais de alta resistência (excluindo a própria indústria de aviação) até produtos de consumo duráveis.

O setor de auxiliares para embalagem eletrônica beneficia-se da combinação única do pó de caulim em termos de propriedades isolantes elétricas, estabilidade química e processabilidade—características essenciais para proteger componentes eletrônicos sensíveis. É utilizado em materiais de encapsulamento (como encapsulantes epóxi, resinas de silicone ou compostos de moldagem) para melhorar o isolamento elétrico, criando uma barreira protetora confiável que protege componentes eletrônicos sensíveis (tais como microchips, placas de circuito, sensores ou capacitores) contra curtos-circuitos, interferência elétrica (EMI/RFI) e descargas estáticas—todas as quais podem danificar os componentes ou degradar seu desempenho. O pó de caulim melhora a viscosidade e fluidez dos encapsulantes: espessa os materiais o suficiente para evitar escorrimento durante a aplicação, ao mesmo tempo em que mantém uma viscosidade baixa o suficiente para garantir que o material penetre em pequenos espaços, frestas e furos dos componentes eletrônicos durante a fabricação (por meio de moldagem ou dispensação), proporcionando cobertura e proteção completas e uniformes. Sua estabilidade térmica ajuda a dissipar o calor gerado pelos dispositivos eletrônicos durante o funcionamento—atua como um dissipador de calor passivo que afasta o calor dos componentes—evitando superaquecimento que pode degradar o desempenho, reduzir a vida útil ou causar falha prematura. A inércia química é crítica neste contexto: garante compatibilidade com outros materiais de embalagem (como plásticos, metais ou cerâmicas usados nas carcaças dos dispositivos) e evita reações indesejadas (como liberação de gases ou degradação química) que poderiam liberar substâncias nocivas, contaminar os componentes ou comprometer o desempenho geral do pacote. Isso torna o caulim valioso no empacotamento para eletrônicos de consumo (smartphones, laptops, televisões), sistemas de controle industrial (CLPs, sensores) e eletrônicos automotivos (unidades de controle do motor, sistemas de infotenimento)—todas aplicações nas quais confiabilidade e durabilidade são fundamentais.

×

×