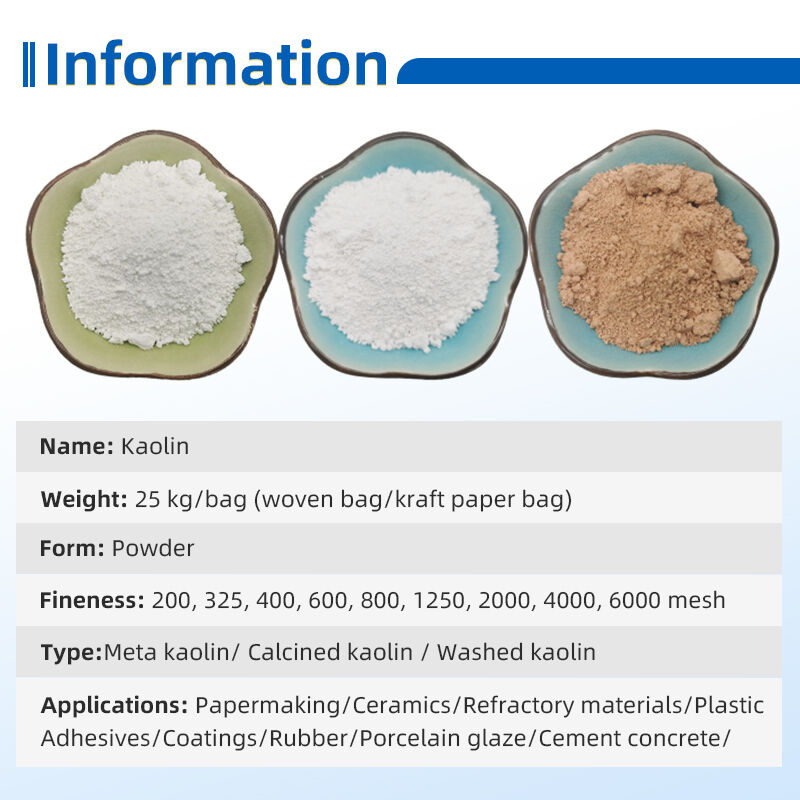

Bột cao lanh là khoáng chất phi kim loại tự nhiên tập trung vào kaolinit, có độ mềm tốt, các hạt dạng tấm mịn và các tính chất vật lý - hóa học hỗ trợ lẫn nhau, kết hợp tạo nên giá trị công nghiệp đa dạng. Cấu trúc dạng tấm—với hình dạng mỏng, phẳng—cho phép các hạt chồng lên nhau và liên kết chặt chẽ trong các công thức, tạo thành mạng lưới dày đặc giúp tăng cường độ ổn định, độ bền cơ học và khả năng chống thấm cho sản phẩm cuối. Hình dạng hạt độc đáo này cũng góp phần tạo nên khả năng giữ huyền phù xuất sắc, một đặc tính quan trọng đối với các công thức dạng lỏng. Các đặc tính cốt lõi bao gồm màu trắng tự nhiên giúp tránh làm đổi màu sản phẩm cuối—điều này rất quan trọng đối với các vật liệu màu sáng hoặc trong suốt như keo trám trong hoặc polymer tông sáng—tính dẻo tuyệt vời hỗ trợ định hình các chất kết dính và làm kín ở dạng bán rắn (giúp chúng dễ dàng bám theo các bề mặt không đều), tính trơ hóa học ổn định giúp kháng lại phản ứng với các thành phần công nghiệp thông dụng như nhựa, dung môi và chất hóa dẻo, cùng với khả năng giữ huyền phù mạnh mẽ duy trì sự phân tán đồng nhất trong các hệ thống lỏng, ngăn ngừa hiện tượng lắng đọng hay phân tầng trong quá trình lưu trữ dài hạn. Những đặc tính này khiến nó trở thành thành phần nền tảng trong các công thức công nghiệp chuyên biệt, nhờ khả năng tích hợp liền mạch mà không làm thay đổi chức năng cốt lõi hay bản chất hóa học của vật liệu nền. Khác với các khoáng chất bị giới hạn trong phạm vi sử dụng hẹp, bột cao lanh có thể được tùy chỉnh thông qua các quá trình rửa chọn lọc, nung hoặc cải biến bề mặt để đáp ứng nhu cầu chính xác của các ngành khác nhau—dù là tăng độ trắng cho đóng gói điện tử hay nâng cao độ ổn định nhiệt cho vật liệu chịu lửa—cho phép tích hợp dễ dàng vào nhiều dây chuyền sản xuất khác nhau, hoạt động như một chất tăng cường thầm lặng giúp nâng cao hiệu suất sản phẩm mà không làm xáo trộn các hệ thống nền.

Các kỹ thuật xử lý được điều chỉnh phù hợp để khai thác các chức năng cụ thể của bột cao lanh cho các lĩnh vực khác nhau, tạo cầu nối giữa tính chất tự nhiên với yêu cầu công nghiệp chính xác. Rửa là bước nền tảng đối với những ứng dụng đòi hỏi độ tinh khiết cao và độ trắng đồng đều: quặng thô trước tiên được đập nhỏ thành các mảnh nhỏ, sau đó trộn với nước để tạo thành dạng bùn mịn. Bùn này được đưa qua các bể tách trọng lực hoặc máy tách ly tâm nhằm loại bỏ các tạp chất nặng hơn, hạt thô và các chất gây nhiễm hữu cơ—như tàn dư thực vật hay hạt đất—có thể làm giảm hiệu suất. Bùn tinh chế thu được sau đó được sấy khô để tạo thành bột có độ tinh khiết và độ trắng cao hơn, rất phù hợp cho các công thức yêu cầu màu sắc đồng nhất, như vật liệu đóng gói điện tử hoặc keo dán màu sáng. Nung calcination là quá trình then chốt đối với các ứng dụng chịu nhiệt độ cao: các hạt được nung trong lò với điều kiện kiểm soát nghiêm ngặt—tốc độ gia nhiệt và làm nguội được điều chỉnh cẩn thận—để loại bỏ độ ẩm bị giữ lại và các chất hữu cơ. Quá trình này tạo ra những thay đổi tinh tế trong cấu trúc tinh thể, chuyển hóa cao lanh thành metakaolin, loại vật liệu này có độ cứng, độ ổn định nhiệt và độ mờ vượt trội đáng kể. Bột cao lanh đã xử lý này phát huy hiệu quả vượt bậc trong các vật liệu chịu lửa và sản phẩm polymer chịu nhiệt cao tiếp xúc với môi trường khắc nghiệt, do khả năng chống biến dạng và đổi màu ở nhiệt độ cực cao. Biến đổi bề mặt là yếu tố then chốt để đảm bảo tính tương thích với các nền hữu cơ: các hạt được phủ bằng các tác nhân liên kết như dẫn xuất silan hoặc titanat trong các máy trộn chuyên dụng, tạo thành một lớp mỏng giúp cải thiện độ bám dính với nhựa và polymer. Việc xử lý này ngăn ngừa hiện tượng kết tụ hạt (một vấn đề phổ biến với các chất độn khoáng) và tối đa hóa hiệu ứng gia cường trong các vật liệu composite bằng cách đảm bảo sự phân tán đồng đều. Mỗi bước xử lý đều được điều chỉnh tỉ mỉ dựa trên ngành công nghiệp mục tiêu—từ phân bố kích thước hạt đến loại xử lý bề mặt—đảm bảo rằng bột cao lanh mang lại hiệu suất tối ưu trong mọi ứng dụng.

Ngành công nghiệp keo dán và chất bịt kín sử dụng bột caolin như một chất độn chức năng để giải quyết các thách thức chính trong công thức pha chế, ảnh hưởng trực tiếp đến tính dễ thi công và hiệu suất lâu dài. Bột caolin điều chỉnh độ nhớt ở mức lý tưởng — làm đặc keo lỏng vừa đủ để ngăn chảy quá mức (chảy sệ) khi thi công đứng trên tường, trần hoặc các tấm đứng, đồng thời duy trì độ mịn để liên kết chính xác các bộ phận nhỏ hoặc không đều như linh kiện điện tử, viền trang trí hoặc các chi tiết máy móc tinh vi. Kích thước hạt mịn (thường nằm trong khoảng micromet) và khả năng giữ huyền phù mạnh hoạt động đồng thời giúp duy trì kết cấu đồng nhất trong thời gian lưu trữ dài — dù trong phuy, xô hay tuýp — tránh hiện tượng lắng đọng gây ra vón cục, độ bám dính không đều hoặc thi công không ổn định. Bột caolin tăng cường độ bám dính thông qua hai cơ chế: các hạt mịn thấm vào các lỗ nhỏ và khe hở trên bề mặt vật liệu nền — dù là gỗ xốp, kim loại nhẵn hay nhựa không thấm nước — tạo thành các khớp cơ học, trong khi bề mặt của nó (đặc biệt khi đã được biến đổi) hình thành các liên kết hóa học yếu với bề mặt vật liệu nền, tạo nên các mối nối chắc chắn, chống lại hiện tượng bong tróc, trượt và ăn mòn do độ ẩm, hơi nước hoặc các hóa chất thông thường. Trong các loại keo bịt kín xây dựng — dùng để trám các khe quanh cửa sổ, cửa ra vào hoặc các khớp giãn nở — caolin cải thiện độ linh hoạt và khả năng chịu thời tiết, cho phép chất bịt kín giãn nở và co lại theo sự thay đổi nhiệt độ theo mùa (từ mùa đông lạnh giá đến mùa hè nóng bức) và chuyển động của công trình (như hiện tượng lún nhà hoặc động đất nhẹ) mà không bị nứt hay mất độ bám dính. Độ linh hoạt này tạo thành lớp rào cản đáng tin cậy, bảo vệ công trình khỏi nguy cơ thấm nước (có thể gây mốc hoặc hư hại kết cấu), thất thoát không khí (làm tăng chi phí năng lượng) và bụi xâm nhập, từ đó duy trì sự thoải mái bên trong và độ bền vững của kết cấu công trình trong nhiều năm.

Ngành công nghiệp vật liệu chịu lửa đánh giá cao bột cao lanh nhờ tính ổn định nhiệt vượt trội và điểm nóng chảy cao, khiến nó trở thành thành phần không thể thay thế trong các công thức chịu nhiệt được thiết kế để chịu đựng điều kiện công nghiệp khắc nghiệt. Bột này được trộn với nhôm oxit, magiê oxit và các khoáng chất chịu nhiệt khác theo tỷ lệ chính xác để tạo thành các hỗn hợp chuyên dụng dùng cho gạch chịu lửa, vật liệu đổ (các vật liệu chịu lửa có thể đổ được và đông cứng tại chỗ) và lớp lót lò—tất cả đều là những thành phần thiết yếu trong thiết bị công nghiệp hoạt động ở nhiệt độ cao. Các công thức này duy trì độ bền cấu trúc dưới nhiệt độ cực cao (thường vượt quá hàng ngàn độ, phổ biến trong luyện kim, sản xuất thủy tinh và nung gốm), tạo thành lớp bảo vệ ngăn chặn lò nung, phản ứng và lò nung khỏi hư hại do nhiệt trực tiếp, ăn mòn hóa học (từ kim loại nóng chảy hoặc khí ăn mòn) và mài mòn cơ học. Khả năng chịu sốc nhiệt của bột cao lanh là đặc tính nổi bật giúp nó vượt trội so với nhiều chất độn khác: nó ngăn ngừa nứt vỡ hay bong tróc do sự thay đổi nhiệt độ đột ngột—ví dụ như khi nguyên liệu lạnh được đưa vào lò nóng, hoặc khi thiết bị nguội nhanh sau nhiều giờ vận hành ở nhiệt độ cao—đây là những tình huống phổ biến trong sản xuất thép, chế tạo thủy tinh và sản xuất xi măng. Các hạt mịn của bột cao lanh lấp đầy những khe hở nhỏ giữa các vật liệu chịu lửa thô hơn, tạo nên cấu trúc đặc chắc và đồng nhất, cải thiện độ dày và độ bền cơ học của sản phẩm cuối cùng. Điều này không chỉ kéo dài tuổi thọ của lớp lót chịu lửa (giảm tần suất thay thế tốn kém) mà còn giảm thời gian ngừng máy bảo trì và chi phí vận hành cho các nhà máy công nghiệp, đảm bảo sản xuất liên tục.

Ngành công nghiệp nhựa và polymer sử dụng bột cao lanh như một phụ gia gia cố tiết kiệm chi phí, giúp nâng cao hiệu suất vật liệu mà không làm giảm khả năng chế biến — một sự cân bằng quan trọng đối với các nhà sản xuất. Khi được thêm vào polypropylene, polyethylene, polyvinyl clorua và các loại polymer thông dụng khác, nó tăng độ cứng để hỗ trợ các ứng dụng kết cấu (như dầm nhựa, khung ô tô hoặc các thanh đỡ xây dựng), cải thiện khả năng chịu nhiệt nhằm phù hợp với môi trường nhiệt độ cao (ví dụ như các bộ phận ô tô trong khoang động cơ, nơi tiếp xúc với nhiệt từ động cơ, hoặc các bộ phận nhựa công nghiệp dùng gần máy móc) và tăng cường độ ổn định về kích thước để ngăn biến dạng hay co ngót sau khi đúc — điều này rất quan trọng đối với các bộ phận chính xác như vỏ thiết bị điện tử, nơi yêu cầu dung sai chặt chẽ. Bột cao lanh đã qua xử lý bề mặt — được xử lý bằng các tác nhân liên kết — phân tán đều trong nền polymer, tránh hiện tượng vón cục và tạo ra các liên kết hóa học mạnh giữa các hạt khoáng và chuỗi polymer. Những liên kết này làm tăng độ bền kéo (khả năng chống giãn hoặc xé rách) và độ bền va đập (khả năng chịu được va chạm, rơi rớt hoặc ứng suất cơ học), giúp nhựa trở nên bền bỉ hơn trong các ứng dụng đòi hỏi khắt khe. Điều này cho phép sản xuất các sản phẩm nhựa nhẹ hơn nhưng bền hơn — chẳng hạn như các tấm nội thất ô tô (cần chống mài mòn và thay đổi nhiệt độ), vỏ điện thoại thông minh (yêu cầu độ cứng và khả năng chịu va đập) và các phụ kiện ống nhựa xây dựng (phải chịu được áp lực và tác động môi trường) — có khả năng chịu được hao mòn trong quá trình sử dụng hàng ngày. Quan trọng là, nó vẫn duy trì khả năng của polymer trong việc ép đùn, ép phun hoặc thổi khuôn ở các điều kiện chế biến tiêu chuẩn, đảm bảo các nhà sản xuất có thể sử dụng thiết bị hiện có mà không cần thực hiện các sửa đổi tốn kém hoặc điều chỉnh quy trình.

Ngành công nghiệp vật liệu composite sử dụng bột cao lanh để cân bằng hiệu suất và chi phí—một thách thức dai dẳng trong sản xuất các loại composite chất lượng cao, có tính cạnh tranh trên thị trường. Trong các loại composite gia cố sợi (như composite sợi thủy tinh, sợi carbon hoặc sợi aramid), nó đóng vai trò là chất độn chức năng giúp cải thiện các tính chất cơ học quan trọng—độ cứng, cường độ kéo, khả năng chống mài mòn và độ ổn định kích thước—đồng thời giảm khối lượng tổng thể của sản phẩm cuối cùng. Việc giảm khối lượng này rất quan trọng đối với các ứng dụng như hàng tiêu dùng (nơi tính di động là yếu tố then chốt), các bộ phận máy móc công nghiệp (nơi khối lượng nhẹ hơn giúp nâng cao hiệu suất năng lượng) hoặc các bộ phận ô tô (nơi khối lượng nhẹ hơn giúp tăng hiệu quả tiêu thụ nhiên liệu). Bột cao lanh thay thế một phần các sợi tổng hợp đắt tiền (như sợi carbon, vốn tốn kém trong sản xuất) trong các công thức composite, làm giảm đáng kể chi phí sản xuất mà không ảnh hưởng đến độ bền cấu trúc hay hiệu suất. Các hạt dạng bản mỏng của nó xếp song song với nền và sợi composite trong quá trình gia công, tạo thành cấu trúc lớp giúp nâng cao khả năng chịu tải bằng cách phân bố đều ứng suất trên toàn bộ vật liệu và ngăn ngừa hư hại cục bộ (như gãy sợi hoặc nứt nền). Điều này khiến các loại composite trở nên phù hợp cho nhiều ứng dụng khác nhau, bao gồm các bộ phận thiết bị công nghiệp (cần khả năng chống mài mòn), dụng cụ thể thao (như khung xe đạp hoặc vợt tennis, đòi hỏi độ bền và nhẹ) và gia cố xây dựng (như cốt thép composite, thay thế thép trong môi trường ăn mòn). Tính tương thích của nó với nhiều loại nhựa nền (epoxy, polyester, vinyl ester và polyurethane) đảm bảo tích hợp liền mạch vào các công thức composite khác nhau, đáp ứng nhu cầu đa dạng của các ngành công nghiệp—từ các bộ phận hàng không vũ trụ yêu cầu độ bền cao (loại trừ chính ngành hàng không) đến các sản phẩm tiêu dùng bền bỉ.

Ngành phụ trợ đóng gói điện tử được hưởng lợi từ sự kết hợp độc đáo của bột cao lanh gồm các đặc tính cách điện, ổn định hóa học và khả năng xử lý—những đặc điểm này là điều bắt buộc để bảo vệ các linh kiện điện tử nhạy cảm. Bột cao lanh được sử dụng trong các vật liệu bao bọc (như chất bao bọc epoxy, nhựa silicone hoặc hợp chất đổ đầy) nhằm tăng cường khả năng cách điện, tạo thành lớp bảo vệ đáng tin cậy, che chắn các linh kiện điện tử nhạy cảm (như vi mạch, bo mạch, cảm biến hoặc tụ điện) khỏi hiện tượng chập mạch, nhiễu điện từ (EMI/RFI) và xả tĩnh điện—tất cả những yếu tố này có thể làm hư hại linh kiện hoặc làm giảm hiệu suất. Bột cao lanh cải thiện độ nhớt và khả năng chảy của các chất bao bọc: nó làm đặc vật liệu vừa đủ để ngăn tình trạng chảy tràn trong quá trình thi công, đồng thời duy trì độ nhớt thấp đủ để đảm bảo vật liệu có thể len lỏi vào các khe hở nhỏ, vết nứt và lỗ chân kim của linh kiện điện tử trong quá trình sản xuất (thông qua phương pháp đúc hoặc phun), từ đó đảm bảo phủ kín hoàn toàn và bảo vệ đồng đều. Tính ổn định nhiệt của nó giúp tản nhiệt sinh ra bởi các thiết bị điện tử trong quá trình hoạt động—đóng vai trò như bộ tản nhiệt thụ động, hút nhiệt ra khỏi các linh kiện—ngăn ngừa hiện tượng quá nhiệt có thể làm giảm hiệu suất, rút ngắn tuổi thọ hoặc gây hỏng hóc sớm. Tính trơ về mặt hóa học ở đây rất quan trọng: nó đảm bảo sự tương thích với các vật liệu đóng gói khác (như nhựa, kim loại hoặc gốm sứ dùng trong vỏ thiết bị) và tránh các phản ứng không mong muốn (như thoát khí hay phân hủy hóa học) có thể giải phóng các chất độc hại, làm nhiễm bẩn linh kiện hoặc làm suy giảm hiệu suất tổng thể của gói đóng gói. Điều này khiến bột cao lanh trở nên giá trị trong các ứng dụng đóng gói cho thiết bị điện tử tiêu dùng (điện thoại thông minh, máy tính xách tay, tivi), hệ thống điều khiển công nghiệp (PLC, cảm biến) và điện tử ô tô (bộ điều khiển động cơ, hệ thống giải trí)—tất cả đều là những ứng dụng mà độ tin cậy và độ bền là yếu tố hàng đầu.

×

×