Diatomit stellt sich als von der Natur gegebenes, umweltfreundliches Material heraus, das nachhaltige Entwicklung und Kreislaufwirtschaft verbindet und sich innovativ an die vielfältigen Anforderungen grüner Infrastruktur, schwerentflammbarer Materialien und der Färbefiltration in der Textilindustrie anpasst. Im Gegensatz zu synthetischen Materialien, die zur Herstellung auf nicht erneuerbare Ressourcen wie Erdöl angewiesen sind oder bei der Produktion giftige flüchtige Verbindungen freisetzen, entsteht Diatomit aus versteinerten Kieselalgen – mikroskopisch kleinen einzelligen Wasserorganismen mit Kieselsäure-Zellwänden, die sich in uralten Ozeanen und Seen vermehrten und über Jahrmillionen unter sedimentärer Druckeinwirkung versteinerten. Diese einzigartige Herkunft verleiht ihm eine inhärente Porosität – jedes Teilchen ist dicht mit winzigen, miteinander verbundenen Poren aus Kieselsäure durchsetzt – sowie eine starke Adsorptionsfähigkeit, die viele synthetische Adsorbentien übertrifft. Diese Eigenschaften unterscheiden es nicht nur von herkömmlichen Industriematerialien, sondern machen es auch zu einer kostengünstigen Alternative teurer synthetischer Zusatzstoffe. Als Kernbestandteil in der Luftreinigung, Wasseraufbereitung und Innenraumsanierung überschreitet Diatomit den Status einer Einzelfunktion und wird zu einer Mehrzwecklösung, die natürliche Eigenschaften, funktionale Leistungsfähigkeit und ökologische Verantwortung vereint und nahtlos in moderne, umweltbewusste industrielle Wertschöpfungsketten integriert ist.

Die Rohstoffgrundlage des Diatomits vereint natürliche Reichhaltigkeit und ökologische Harmonie, wobei die Vorkommen kontinental verteilt sind, um eine stabile Versorgung sicherzustellen. Diatomit entsteht durch die Ansammlung von Diatomeen über zehn Millionen Jahre in marinen oder Süßwasserbecken, wo spezifische Umweltbedingungen – wie stabile Temperaturen, ausreichend Sonnenlicht und nährstoffreiches Wasser – das massive Wachstum von Diatomeen fördern. Die Lagerstätten unterscheiden sich je nach Lebensraum, um vielfältigen neuen Anforderungen gerecht zu werden: Marinem Diatomit, der in Sedimenten nordischer Fjorde und in Ablagerungen der antarktischen Kontinentalplatte vorkommt, profitiert von kalten, sauberen Meeresumgebungen und bildet dabei feinere, dichtere Poren sowie eine stärkere Adsorptionsfähigkeit aus, was ihn ideal für die Luftreinigung, hochpräzise Wasserfiltration und die Filterung von Textilfärbeprozessen macht. Süßwasser-Diatomit, der sich in Seen des südamerikanischen Andenhochlands (mit geringem Mineralgehalt) und in asiatischen Flussdeltas ansammelt, weist größere, miteinander verbundene Poren und eine hervorragende Wärmeisolierung auf und eignet sich daher für grüne Infrastruktur und schwer entflammbare Materialien. Der Abbau erfolgt unter strikter Einhaltung umweltfreundlicher Standards, die von regionalen Umweltbehörden vorgeschrieben werden: Es wird ausschließlich auf Tagebau zurückgegriffen, um tiefe geologische Störungen zu vermeiden, die Grundwasserleiter oder Bodenökosysteme beschädigen könnten. Die abgebauten Flächen werden systematisch ökologisch rekultiviert – durch Anpflanzung einheimischer Xerophyten zur Stabilisierung trockener Abbaubereiche, Wiederherstellung aquatischer Vegetation in der Nähe von Süßwasserlagerstätten und Einrichtung langfristiger Überwachungsstationen zur Kontrolle der Boden- und Wasserqualität. Die Prinzipien der Kreislaufwirtschaft werden konsequent bei der Wiederverwertung von Abfällen umgesetzt: Grobe Rückstände aus der Diatomit-Reinigung, die noch teilweise poröse Strukturen aufweisen, werden zu unregelmäßigen Granulaten zermahlen und als Dämmstoffe in der grünen Infrastruktur verwendet; feiner Staub, der beim Mahlen und Klassifizieren entsteht, wird als Zusatzstoff für schwer entflammbare Materialien recycelt, wodurch nicht nur Ressourcenverschwendung minimiert, sondern auch die Deponiebelastung verringert wird.

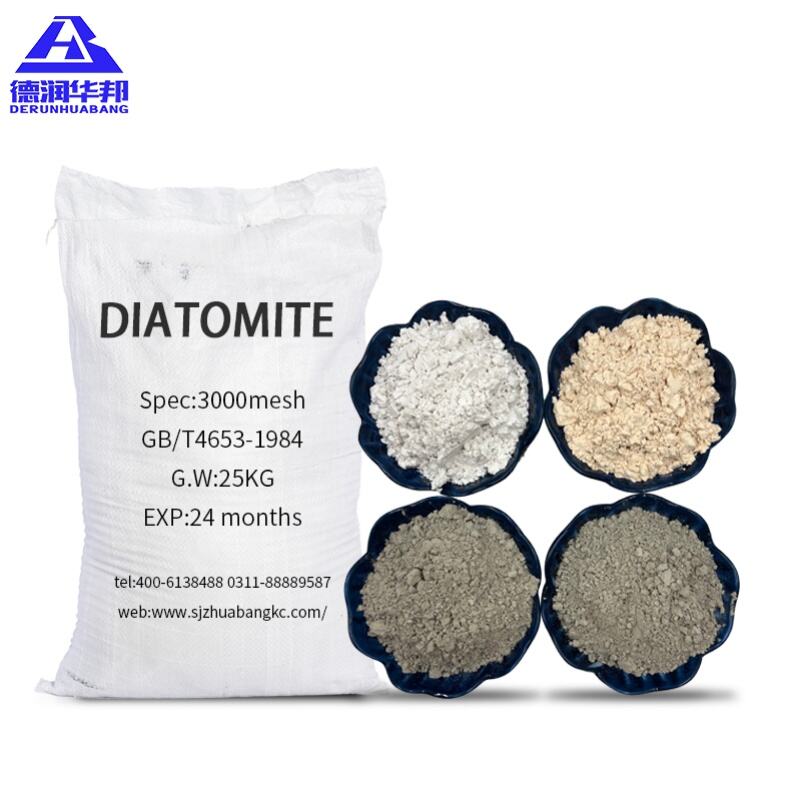

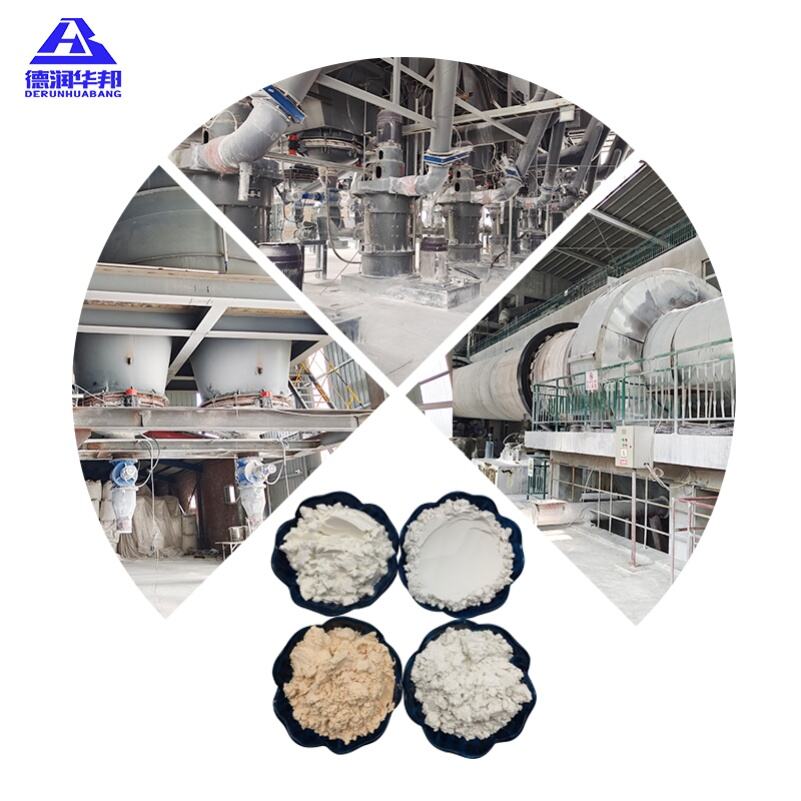

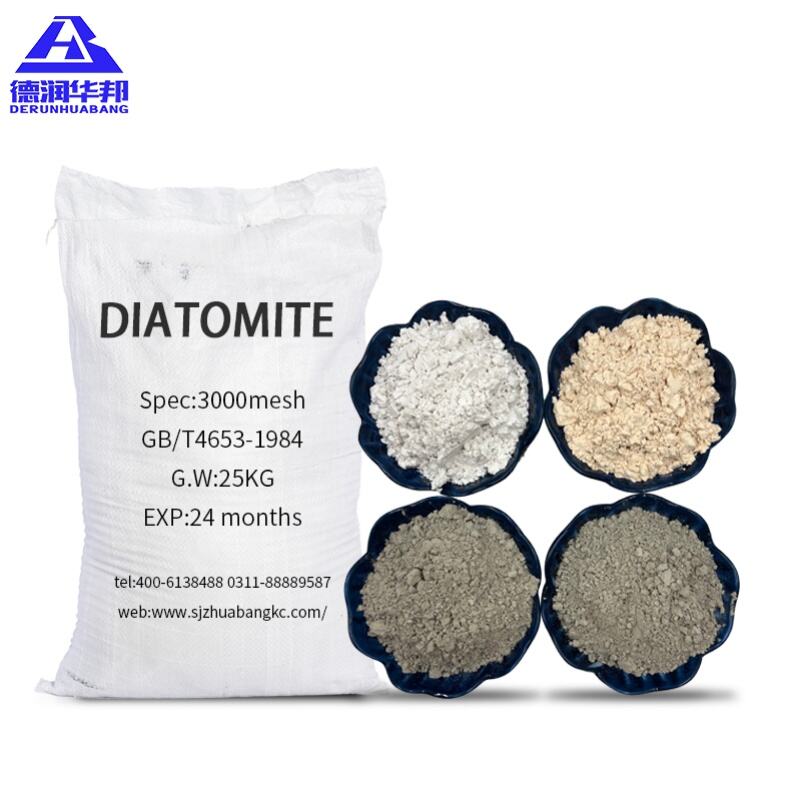

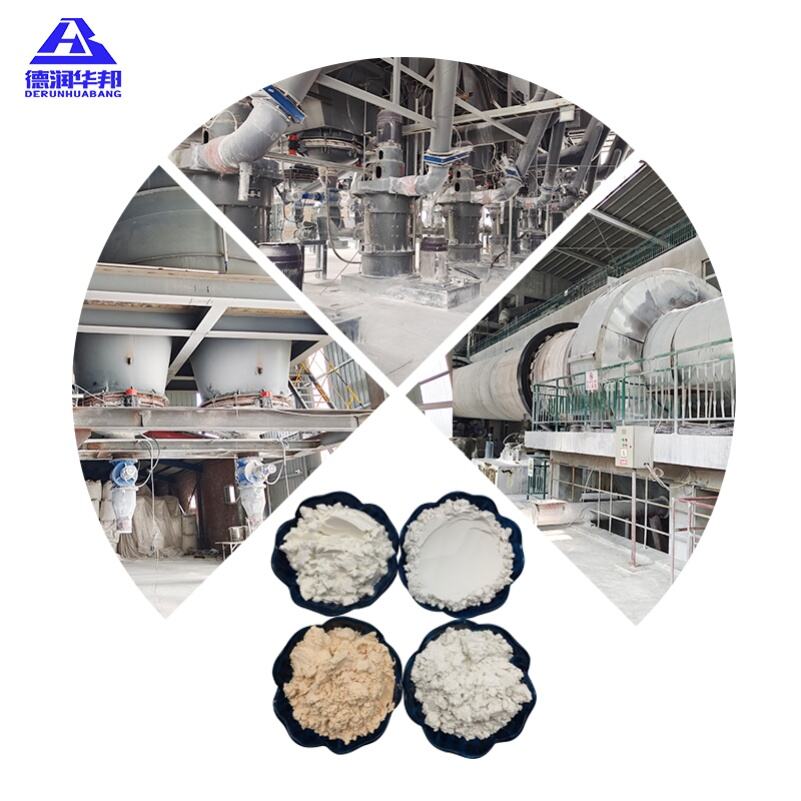

Die Produktionsverfahren von Diatomit konzentrieren sich darauf, die Kernmerkmale zu bewahren und die Umweltbelastung zu reduzieren, wobei jeder Schritt so kalibriert ist, dass die empfindliche Kieselstruktur nicht beschädigt wird. Die Verarbeitung stützt sich auf optimierte physikalische Methoden, um die poröse Struktur und Adsorptionsfähigkeit beizubehalten: Das Mahlen mit Luftstrom bei niedriger Temperatur (mit kontrollierten Drehzahlen, um Überzerkleinerung der Partikel zu vermeiden) ersetzt Hochtemperaturbehandlungen, die durch Kontrolle der Partikelkollisionskräfte empfindliche Kieselporen schmelzen und kollabieren lassen würden; die Klassifizierung mittels Luft erfolgt durch mehrstufige Zyklonabscheidung zur Sortierung der Partikel nach Größe ohne chemische Reagenzien – ultrafeines Pulver (fein genug, um durch feine Siebe zu passieren) für die Filtration bei der Textilfärberei und hocheffiziente Luftfilter, mittelgroßes Pulver für glatte Beschichtungen bei der Innenraumrenovierung, grobe Granulate für steife Dämmstoffe in grüner Infrastruktur. Für die Verwendung in der Wasseraufbereitung und Textilfärberei unterzieht man hochreinen Diatomit einem geschlossenen Nassmahlverfahren: recyceltes deionisiertes Wasser dient als Mahlmedium, um Verunreinigungen zu vermeiden, und das Wasser wird anschließend durch Sedimentation und Ionenaustausch behandelt, bevor es in nachfolgenden Chargen wiederverwendet wird, wodurch Abwasser vollständig vermieden wird. Eine neuartige Vakuumaktivierungstechnologie verbessert die Adsorptionsfähigkeit weiter, indem organische Verunreinigungen, die während der Verfossilung in den Poren eingeschlossen sind, schonend entfernt werden, wodurch blockierte Kanäle geöffnet werden, ohne die Porenstruktur zu verändern. Wind-Solar-Hybridtrocknungssysteme werden im letzten Verarbeitungsschritt weithin eingesetzt, ersetzen die Beheizung mit Kohle oder Erdgas und reduzieren den CO₂-Fußabdruck deutlich. Diese Verfahren bewahren nicht nur die natürlichen umweltfreundlichen Eigenschaften des Diatomits, sondern optimieren auch seine Leistung für gezielte neue Anwendungen und gewährleisten eine gleichbleibende Qualität über alle Chargen hinweg.

Kern-Eigenschaften der Diatomit machen ihn in verschiedenen Industrien unersetzlich, wobei jede Eigenschaft auf seiner einzigartigen, siliziumdioxidbasierten, porösen Struktur beruht. Die poröse Struktur – gekennzeichnet durch unzählige winzige miteinander verbundene Poren, die ein dreidimensionales Netzwerk und eine riesige innere Oberfläche (oft Hunderte von Quadratmetern pro Gramm) bilden – ermöglicht eine außergewöhnliche Adsorptionskapazität: sie bindet aktiv flüchtige organische Verbindungen wie Formaldehyd und Benzol aus der Innenraumluft, filtert Staub, Pollen und Feinstaub aus industriellen Emissionen, absorbiert Schwermetalle wie Blei und Quecksilber, Mikroverunreinigungen sowie Farbstoffmoleküle aus textiler Abwasser, und verbessert die Flammwidrigkeit, indem sie Wärme speichert und den Wärmefluss verlangsamt. Atmungsaktivität und Feuchtigkeitsregulierung, hervorgerufen durch Kapillarwirkung in seinem Porensystem, ermöglichen eine dynamische Steuerung: in Innenräumen nimmt sie überschüssige Feuchtigkeit während der Regenzeit oder in feuchten Regionen auf, um Schimmelbildung an Wänden und Verformungen von Möbeln zu verhindern, und gibt gespeicherte Feuchtigkeit allmählich wieder ab, wenn die Luft trocken wird (beispielsweise in beheizten Räumen im Winter), wodurch ein angenehmes relatives Luftfeuchtigkeitsniveau erhalten bleibt. Die chemische Beständigkeit, resultierend aus seiner inertem Siliziumdioxid-Gehalt, gewährleistet eine langfristige Haltbarkeit: sie widersteht Korrosion durch industrielle Farbstoffe, schwache Säuren und Laugen, wodurch sie für raue Umgebungen wie Textilfärbereien und Anlagen zur Behandlung von industriellem Abwasser geeignet ist, sowie für eine dauerhafte Nutzung im Innenbereich ohne Verfärbung. Die thermische Isolierung, bedingt durch ruhende Luft in den Poren, verleiht grüner Infrastruktur und flammhemmenden Materialien erheblichen Mehrwert – sie verringert den Wärmedurchgang durch Wände und Dächer und verlangsamt die Ausbreitung von Flammen, indem sie brennbare Materialien isoliert.

Diatomit zeichnet sich in vielfältigen neuen Anwendungsszenarien aus, wobei reale Projekte seine Vielseitigkeit und Leistungsvorteile belegen. Die grüne Infrastruktur nutzt seine Wärmedämmung und Atmungsaktivität in praktischen Anwendungen: In den nordischen Ländern kommen diatomeenbasierte Verbundmaterialien bei der Autobahnkonstruktion im Unterbau zum Einsatz, um Temperaturspannungen durch Frost-Tau-Zyklen zu reduzieren und so Asphaltspalten bei extremen Winterbedingungen zu verhindern; Außenwanddämmplatten, die mit Diatomit versetzt sind, werden in Wohnsiedlungen in Asien breitflächig eingesetzt, um den Energieverbrauch von Gebäuden durch Wärmeübertragungshemmung zu senken und die Klimaanlagenlast deutlich zu verringern. Bei der Innenraumgestaltung wird Diatomit in den alltäglichen Wohnbereich integriert: Diatomit-Beschichtungen werden in Schlaf- und Kinderzimmern aufgrund ihrer Luftreinigungsfähigkeit eingesetzt und adsorbieren aktiv Formaldehyd, das aus Holzmöbeln und Teppichklebern freigesetzt wird; dekorative Steine mit Diatomitanteil bieten eine Vielzahl natürlicher Oberflächen – von marmorartiger Glätte, die sich für moderne Wohnzimmer eignet, bis hin zu sandsteinartiger Körnung, die traditionelle, rustikale Stile ergänzt. Bei der Luftreinigung kommt es in stark verschmutzten Umgebungen zum Einsatz: Diatomeenbasierte Filter in Druckereien binden flüchtige organische Verbindungen und Tintenstaub, verbessern die Luftqualität in den Werkstätten und reduzieren die Belastung der Mitarbeiter durch schädliche Partikel; in metallverarbeitenden Betrieben werden industrielle Filter mit Diatomit eingesetzt, um Metalloxidstaub aus den Produktionsemissionen zu entfernen. Bei der Wasseraufbereitung und der Färbereiabwasserfiltration dient granulierter Diatomit als zentrales Medium in mehrstufigen Systemen: In Textilfabriken reinigt er Abwasser, das reaktive Farbstoffrückstände enthält, sodass das Wasser für die Produktion wiederverwendet werden kann; in ländlichen Wasseraufbereitungsanlagen verbessert er die Trinkwasserklarheit, indem er Mikroverunreinigungen absorbiert. Flammschutzmaterialien stellen eine wichtige neue Anwendung dar: Diatomit, gemischt mit umweltfreundlichen Flammschutzmitteln, bildet Beschichtungen für Holzkonstruktionen in öffentlichen Gebäuden, verlangsamt die Verbrennung, reduziert die Rauchentwicklung und schafft so mehr Zeit für die Evakuierung in Notfallsituationen.

Die Qualitätskontrolle von Diatomit wird an spezifische neue Anwendungen angepasst und umfasst strenge Prüfprotokolle, um eine konsistente und zuverlässige Leistung sicherzustellen. Für Sorten zur Luft- und Wasseraufbereitung werden Adsorptionseffizienztests unter simulierten Betriebsbedingungen durchgeführt, beispielsweise durch die Belastung von Diatomitproben mit Farbstofflösungen bekannter Konzentration im Kontext der Textilfärberei, um die Fähigkeit zur Schadstoffbindung zu messen; die Porengrößenanalyse erfolgt mittels mikroskopischer Bildgebung, um sicherzustellen, dass die Poren der Größe der jeweiligen Schadstoffe entsprechen (kleinere Poren für Farbstoffmoleküle, größere Poren für Schwebstoffe). Bei schwerentflammbaren Materialien werden in kontrollierten Laboren vertikale Brenntests durchgeführt, um die Flammenausbreitungsrate und Rauchdichte zu bewerten, während thermische Stabilitätstests die Proben über längere Zeiträume hohen Temperaturen aussetzen, um die Haltbarkeit zu überprüfen. Für Materialien in der grünen Infrastruktur messen Wärmeleitfähigkeitsprüfungen die Wärmeübertragungsraten in klimatisierten Kammern, um die energiesparende Wirkung zu bestätigen, und Durchlässigkeitstests simulieren wechselnde Feuchtigkeitszyklen, um die Aufnahme- und Abgaberaten von Feuchtigkeit zu überwachen. Bei der Textilfärberei werden Tests zur Farbstoffadsorptionsrate durchgeführt, um die Geschwindigkeit der Schadstoffentfernung zu verfolgen, und Durchflusstests messen die Wasserströmungsgeschwindigkeit, um sicherzustellen, dass die Filtrationsleistung die Produktionsgeschwindigkeit nicht beeinträchtigt. Rezyklierte Rückstände durchlaufen strenge Reinigungsverfahren – magnetische Trennung entfernt metallische Verunreinigungen, die während des Abbaus aufgenommen wurden, und Partikelgrößen-Uniformitätstests gewährleisten eine konsistente Leistung; anschließend werden sie denselben Leistungstests wie Erstdiatomit unterzogen, um die Einhaltung der Industriestandards zu gewährleisten. Viele Hersteller streben zudem Zertifizierungen durch unabhängige Dritte an, um nachzuweisen, dass ihre Produktionsverfahren den internationalen Nachhaltigkeitskriterien entsprechen und so das Vertrauen industrieller Kunden zu stärken.

×

×