Eisenpulver ist ein grundlegendes metallisches Material, das mehrere Vorteile vereint – darunter stabile magnetische Eigenschaften, gute Wärmeleitfähigkeit und hervorragende Formbarkeit – und dadurch in aufstrebenden Technologiefeldern sowie in traditionellen Industrien breit eingesetzt wird. Seine physikalischen Eigenschaften sind stark anpassbar: Die Partikelgröße kann von ultrafein bis grob gesteuert werden, und die Partikelform lässt sich durch verschiedene Verfahren kugelförmig, unregelmäßig oder flockig gestalten. Diese Anpassungen ermöglichen es, das Material an vielfältige Produktionsanforderungen anzupassen. Im Gegensatz zu seltenen und teuren Metallmaterialien stammt Eisenpulver aus reichlich vorhandenem Eisenerz und wird mittels ausgereifter Verfahren verarbeitet, was die Anwendungskosten für Unternehmen erheblich senkt. Von alltäglichen, am Handgelenk getragenen Produkten bis hin zu robusten industriellen Verarbeitungsanlagen trägt Eisenpulver stillschweigend zur Leistungsverbesserung von Produkten und zum technologischen Fortschritt bei – sei es durch die Erhöhung der Flexibilität von Bauteilen oder die Verbesserung der Wärmeleitfähigkeit von Materialien, es spielt eine unabdingbare Rolle.

Intelligente tragbare Geräte sind in den letzten Jahren immer beliebter geworden, wobei die globale Marktnachfrage stetig zunimmt. Eisenpulver spielt dabei eine Schlüsselrolle bei der Herstellung ihrer Kernkomponenten – flexible Magnete. Geräte wie Smart-Bänder, Fitness-Tracker und Smartwatches benötigen flexible magnetische Bauteile, um Funktionen wie kabelloses Laden, Positionsabfrage und Bildschirmentsperrung zu ermöglichen. Wenn Eisenpulver in einem bestimmten Verhältnis mit flexiblen Polymermaterialien (wie Silikon oder Polyurethan) gemischt wird, kann daraus durch Verfahren wie Kalandrieren oder Spritzgießen dünne, biegsame Magnetfolie hergestellt werden. Diese Folien sind nur wenige Zehntelmillimeter dick, passen sich eng an gekrümmte Oberflächen von tragbaren Geräten an und behalten auch nach wiederholtem Biegen eine gute magnetische Leistung bei – ohne die Tragbarkeit oder den Komfort des Geräts zu beeinträchtigen. Während der Produktion werden die Eisenpulverpartikel einer Oberflächenbehandlung unterzogen, um ihre Verteilung in der Polymermatrix zu verbessern und so eine gleichmäßige magnetische Leistung über die gesamte Folie hinweg sicherzustellen. Wenn Smart-Bänder oder -Uhren auf kabellosen Ladegeräten platziert werden, verbessern die eisenpulverhaltigen Magnetfolien die magnetische Kopplung zwischen Ladegerät und Gerät, reduzieren Energieverluste und steigern die Ladeeffizienz um etwa dreißig Prozent. Diese Anwendung macht Eisenpulver zu einem unverzichtbaren Material in der Branche der intelligenten tragbaren Geräte und treibt die Entwicklung leichter und flexibler Gerätedesigns voran.

Kühlungssysteme für Rechenzentren sind auf effiziente Wärmeableitungskomponenten angewiesen, um einen stabilen Betrieb der Server sicherzustellen, da eine Überhitzung zu Datenverlust oder Hardwarebeschädigung führen kann, wobei Eisenpulver in diesem Bereich eine bedeutende Rolle spielt. Wärmeableitplatten, die in Servergehäusen verwendet werden, benötigen Materialien mit hervorragender Wärmeleitfähigkeit, um die von den Servern erzeugte Wärme schnell an Kühlmedien abzugeben. Eisenpulver, nach einer Oberflächenmodifizierung (zum Beispiel durch Beschichtung mit silanbasierten Kupplungsmitteln, um die Verträglichkeit mit Grundmaterialien zu verbessern), wird wärmeableitenden Materialien wie aluminium- oder kupferbasierten Verbundstoffen zugesetzt. Die modifizierten Eisenpulverpartikel bilden in den Verbundstoffen kontinuierliche Wärmeleitpfade, überwinden so die thermischen Widerstände herkömmlicher Materialien und beschleunigen den Wärmetransport. Im Vergleich zu reinen Aluminium-Wärmeableitungsmaterialien weisen solche, die Eisenpulver enthalten, eine bessere Wärmeleitfähigkeit auf – sie senken die Oberflächentemperatur der Server um fünf bis acht Grad Celsius und verringern somit das Risiko einer Serverüberhitzung. In großen Rechenzentren mit Tausenden von Servern werden pro Gehäuse Hunderte solcher Wärmeableitplatten eingesetzt, wobei der Einsatz von Eisenpulver einen kontinuierlichen und stabilen Betrieb der Systeme zur Datenspeicherung und -verarbeitung gewährleistet. Zudem verbessert der Zusatz von Eisenpulver auch die mechanische Festigkeit der Wärmeableitplatten und verhindert Verformungen während Montage und Betrieb.

Magnetische Trennvorrichtungen werden in der Aufbereitung von Mineralien und in der Behandlung von industriellem Abwasser – zwei Bereichen, die für die industrielle Entwicklung entscheidend sind – weit verbreitet eingesetzt, wobei Eisenpulver das zentrale funktionelle Material darstellt. Bei der Aufbereitung von Mineralien nutzen magnetische Trennvorrichtungen magnetische Walzen oder magnetische Scheiben, die aus eisenpulverbasierten Materialien bestehen, um magnetische Mineralien (wie Magnetit) von Roherzen zu trennen. Die starke magnetische Adsorptionsfähigkeit des Eisenpulvers ermöglicht die Erzeugung stabiler Magnetfelder, die magnetische Mineralien effizient anziehen, während nichtmagnetische Gesteinsbestandteile durchgelassen werden. Dadurch wird die Effizienz der Mineralienreinigung um vierzig bis fünfzig Prozent gesteigert. Dieser Prozess ist entscheidend für die Herstellung hochreiner Eisenerzkonzentrate, die in der Stahlherstellung verwendet werden. Bei der Behandlung von industriellem Abwasser, insbesondere von Abwässern, die Schwermetalle (wie Blei, Nickel) und magnetische Verunreinigungen enthalten, wird Eisenpulver in die Abwasserbehandlungssysteme eingeleitet. Es adsorbiert Schwermetallionen durch chemische Reaktionen (unter Bildung stabiler Komplexe) und bindet magnetische Verunreinigungen durch physikalische Magnetwirkung. Nach der Behandlung werden mittels magnetischer Abscheider das Eisenpulver und die adsorbierten Verunreinigungen vom Abwasser getrennt, wodurch die Wasserqualität verbessert und den Einleitstandards entsprochen wird. Bedeutend ist, dass verwendetes Eisenpulver durch Rösten und Reduktion recycelt werden kann, wodurch Materialabfall reduziert wird. Diese Anwendung von Eisenpulver erhöht nicht nur die Verarbeitungseffizienz, sondern verringert auch die Umweltverschmutzung und entspricht damit den Trends der grünen industriellen Entwicklung.

Eisnpulver spielt auch eine wichtige Rolle bei der Herstellung von elektromagnetischen Abschirmmaterialien – ein entscheidender Aspekt, da elektronische Geräte immer verbreiteter werden. Mit der Verbreitung von Smartphones, Computern und Kommunikationsgeräten ist elektromagnetische Interferenz zu einem gravierenden Problem geworden, das die Leistung von Geräten beeinträchtigt: Sie kann Signalverzerrungen verursachen, die Datenübertragung verlangsamen oder sogar empfindliche Bauteile beschädigen. Elektromagnetische Abschirmmaterialien blockieren oder absorbieren schädliche elektromagnetische Wellen, wobei Eisnpulver aufgrund seiner hervorragenden magnetischen Verlusteigenschaften ein wesentlicher Bestandteil solcher Materialien ist. Wenn Eisnpulver (üblicherweise in Form ultrafeiner Partikel, um die Abschirmwirkung zu verbessern) mit leitfähigen Polymeren (wie Polyanilin) oder Gummi gemischt wird, entstehen Abschirmbeschichtungen, -platten oder -folien. Diese Materialien absorbieren elektromagnetische Wellen durch magnetische Hystereseverluste und reflektieren sie über leitfähige Netzwerke, die von den Eisnpulverpartikeln gebildet werden, wodurch die Interferenz zwischen elektronischen Geräten erheblich reduziert wird. Beispielsweise werden Gehäuse von Kommunikationsbasisstationen und medizinischen Überwachungsgeräten häufig mit Materialien beschichtet, die Eisnpulver enthalten, um eine stabile Signalübertragung und genaue Datenerfassung sicherzustellen. Zusätzlich sind auf Eisnpulver basierende Abschirmmaterialien leicht und einfach zu verarbeiten, wodurch sie sich für elektronische Bauteile mit komplexen Formen wie Handygehäusen und Leiterplattengehäusen eignen. Diese Anwendung von Eisnpulver gewährleistet einen zuverlässigen Betrieb von Kommunikations- und elektronischen Systemen.

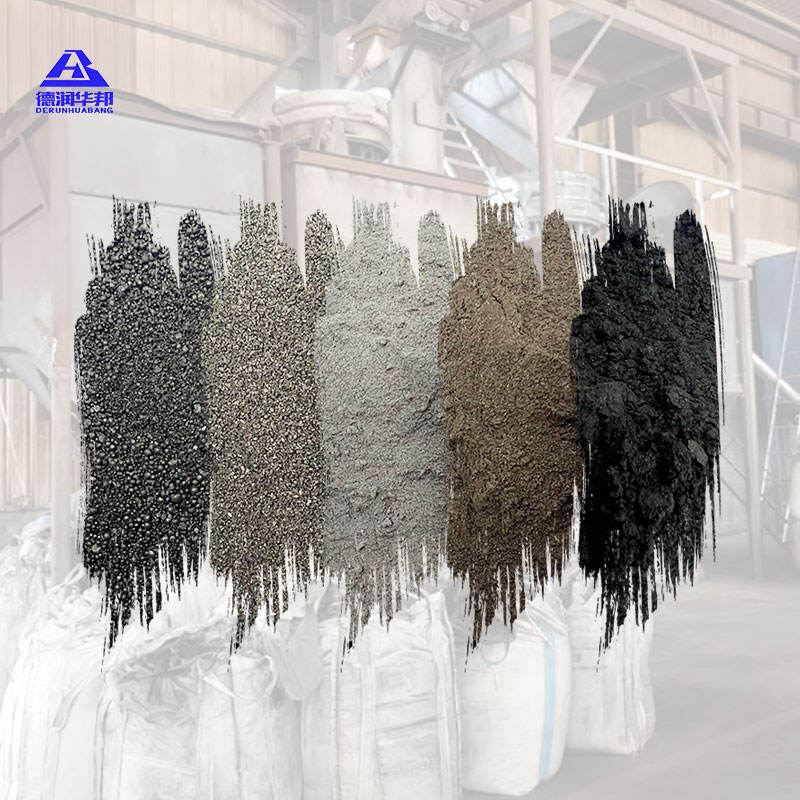

Die Verarbeitungsmethoden von Eisenpulver bestimmen unmittelbar dessen physikalische und chemische Eigenschaften und beeinflussen somit die Anwendungseffekte in verschiedenen Bereichen. Die Atomisierungsmethode wird häufig zur Herstellung von Eisenpulver für intelligente tragbare Geräte verwendet: Geschmolzenes Eisen wird mithilfe eines Hochgeschwindigkeits-Inertgases (wie Stickstoff) oder Wasserstrahls in winzige Tröpfchen zerstäubt, die sich rasch abkühlen und zu kugelförmigem oder nahezu kugelförmigem Eisenpulver verfestigen. Diese Methode erzeugt feine und gleichmäßige Partikel (üblicherweise mit einer Partikelgröße zwischen fünf und zwanzig Mikrometern), die sich leicht in Polymermaterialien dispergieren lassen – ideal für die Herstellung flexibler Magnete. Für Eisenpulver, das in Wärmeableitmaterialien verwendet wird, bevorzugt man das Reduktionsverfahren: Eisenoxid (wie Hämatit oder Magnetit) wird bei hohen Temperaturen mit Reduktionsmitteln (wie Kohlenstoff oder Wasserstoff) erhitzt, um Sauerstoff zu entfernen, wodurch Eisenpulver mit poröser Struktur entsteht. Diese poröse Struktur verbessert die Wärmeleitfähigkeit und die Verträglichkeit mit Verbundwerkstoffen. Hersteller passen die Verarbeitungsparameter präzise an die jeweiligen Anforderungen an: Bei der Atomisierung werden Gasdruck und Temperatur gesteuert, um die Partikelgröße einzustellen; beim Reduktionsverfahren werden die Heizdauer und die Menge des Reduktionsmittels angepasst, um die Reinheit zu verbessern. Nach der Primärverarbeitung durchläuft das Eisenpulver Sekundärbehandlungen wie Sieben (zur Klassifizierung der Partikelgrößen) und Reinigung (zur Entfernung von Verunreinigungen wie Schwefel und Phosphor). Diese Verarbeitungsschritte stellen sicher, dass das Eisenpulver die strengen Leistungsanforderungen – wie magnetische Stärke, Wärmeleitfähigkeit und Partikeluniformität – erfüllt, die in verschiedenen Bereichen gefordert sind.

Die Lagerung und der Transport von Eisenpulver erfordern besondere Aufmerksamkeit, um eine Leistungsminderung zu vermeiden, da die Qualität des Pulvers die Leistung des Endprodukts direkt beeinflusst. Eisenpulver weist eine hohe chemische Aktivität auf und neigt bei Kontakt mit Luft und Feuchtigkeit zur Oxidation – es bildet Rost, wodurch die magnetischen Eigenschaften, die Wärmeleitfähigkeit und die Formbarkeit verringert werden. Daher werden gezielte Schutzmaßnahmen getroffen: Für die kurzfristige Lagerung wird Eisenpulver in vakuumversiegelten Aluminiumfolienbeuteln verpackt, wobei Trockenmittel (wie Silikagel) hinzugefügt werden, um restliche Feuchtigkeit zu absorbieren; für die Langzeitlagerung wird es in versiegelten Metallfässern aufbewahrt, die mit rostschutzbeschichtetem Papier ausgekleidet sind. Die Lagerräume müssen trocken und gut belüftet sein, die Temperatur sollte zwischen fünfzehn und fünfundzwanzig Grad Celsius liegen und die relative Luftfeuchtigkeit unter sechzig Prozent betragen. Während des Transports sind die Verpackungen mit stoßdämpfenden Materialien (wie Schaumstoff) ausgestattet, um Kollisionen und Quetschungen zu vermeiden, die zu einer Agglomeration des Pulvers führen könnten – agglomeriertes Eisenpulver lässt sich in nachfolgenden Verfahren nur schwer gleichmäßig verteilen, was die Produktqualität beeinträchtigt. Zudem sollten die Transportfahrzeuge abgedeckt werden, um zu verhindern, dass Regen oder Schnee die Verpackungen durchnässen. Vor der Verwendung überprüfen Hersteller das Eisenpulver meist auf Oxidation, indem sie die Farbe beurteilen (verrostetes Eisenpulver färbt sich rötlich-braun) und die magnetischen Eigenschaften testen. Eine sachgemäße Lagerung und ein ordnungsgemäßer Transport gewährleisten, dass das Eisenpulver bis zum Anwender gute Leistungseigenschaften behält und somit die Grundlage für die Produktion hochwertiger Produkte bildet.

×

×