Sepiolitfaser ist ein natürliches Mineral, das sich durch langfristige und komplexe geologische Entwicklung bildet und hauptsächlich aus flachen Meeres-, See- oder Lagunen-Sedimentationsumgebungen stammt, in denen magnesiumreiche Minerale (wie Serpentin und Olivin) über Tausende von Jahren mit alkalischen Gewässern und Kohlendioxid reagieren. Diese langsame chemische Reaktion fördert die Kristallisation von Magnesiumsilikat und führt allmählich zur Bildung schlanker, fadenförmiger Kristalle, die sich natürlicherweise zu flexiblen faserigen Bündeln zusammenlagern. Das markanteste Merkmal der Sepiolitfaser ist ihre innere poröse Struktur, die aus unzähligen winzigen, parallel entlang der Faserlänge verlaufenden Kanälen sowie miteinander verbundenen mikroskopisch kleinen Hohlräumen zwischen den Kristallschichten besteht. Diese einzigartige Struktur bildet sich bereits während der Mineralisation stabil aus und bleibt bei schonenden Gewinnungs- und Aufbereitungsmethoden – wie leichtem Zerkleinern unter geringem Druck und Luftklassierung – erhalten, wodurch die empfindlichen Faserbündel nicht beschädigt werden. Dadurch wird eine solide Grundlage für die vielfältigen Anwendungseigenschaften in zahlreichen Bereichen geschaffen.

Die Kerneigenschaften der Sepiolitfaser umfassen eine ausgezeichnete Schalldämmung, eine starke Adsorptionsfähigkeit sowie eine gute Dispersionsstabilisierung, die alle mit ihrer inneren Struktur verknüpft sind. Die poröse Struktur kann Schallwellen verschiedener Frequenzen effektiv einfangen; wenn Schallwellen in die Poren eintreten, kollidieren sie mit Luftmolekülen und Porenwänden und wandeln Schallenergie durch Reibung und viskosen Widerstand in schwache Wärmeenergie um, wodurch eine deutliche Schalldämmungswirkung erzielt wird. Die Adsorptionsfähigkeit ergibt sich aus der extrem großen spezifischen Oberfläche, die die poröse Struktur bietet – jeder Gramm Sepiolitfaser verfügt über eine Oberfläche, die einen großen Bereich abdekken könnte, was ihr ermöglicht, Flüssigkeiten, Gase und feste Teilchen effektiv zu binden. Die hydroxylgruppen auf der Oberfläche der Sepiolitfaser verstärken die Adsorption weiter, indem sie Wasserstoffbrücken oder chemische Komplexe mit den Zielmolekülen bilden. Die Dispersionsstabilisierung bedeutet, dass sich die Sepiolitfaser gleichmäßig in wässrigen, ölbasierten oder festen Medien verteilen lässt, ohne zu agglomerieren; ihre fasirige Morphologie hilft dabei, ein lockeres Netzwerk zu bilden, das die Stabilität der Systemstruktur erhält. Diese Eigenschaften ergänzen und verstärken einander gegenseitig und machen die Sepiolitfaser für zahlreiche industrielle und zivile Anwendungsbereiche geeignet.

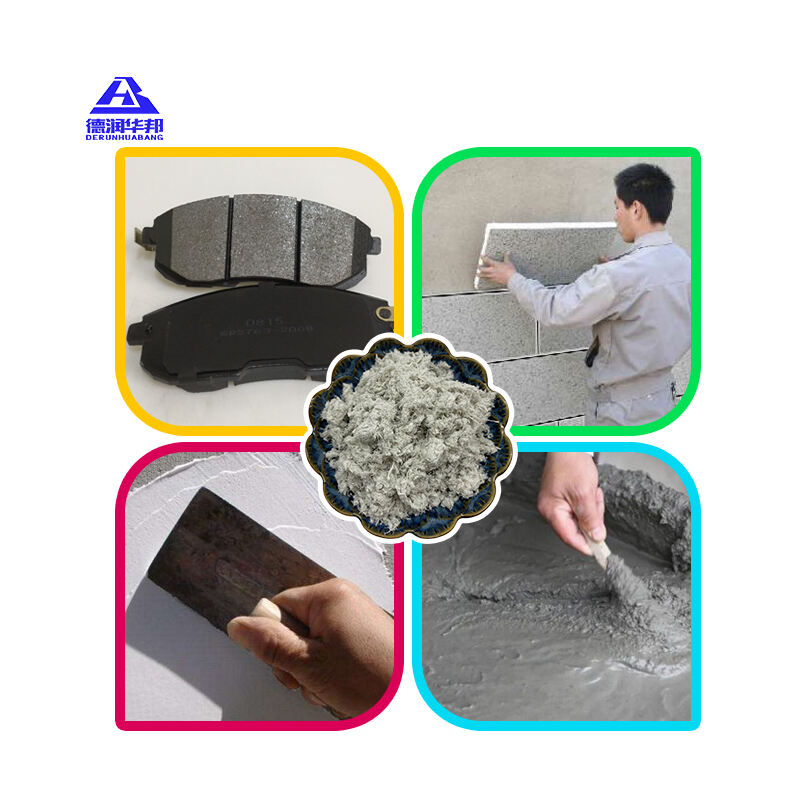

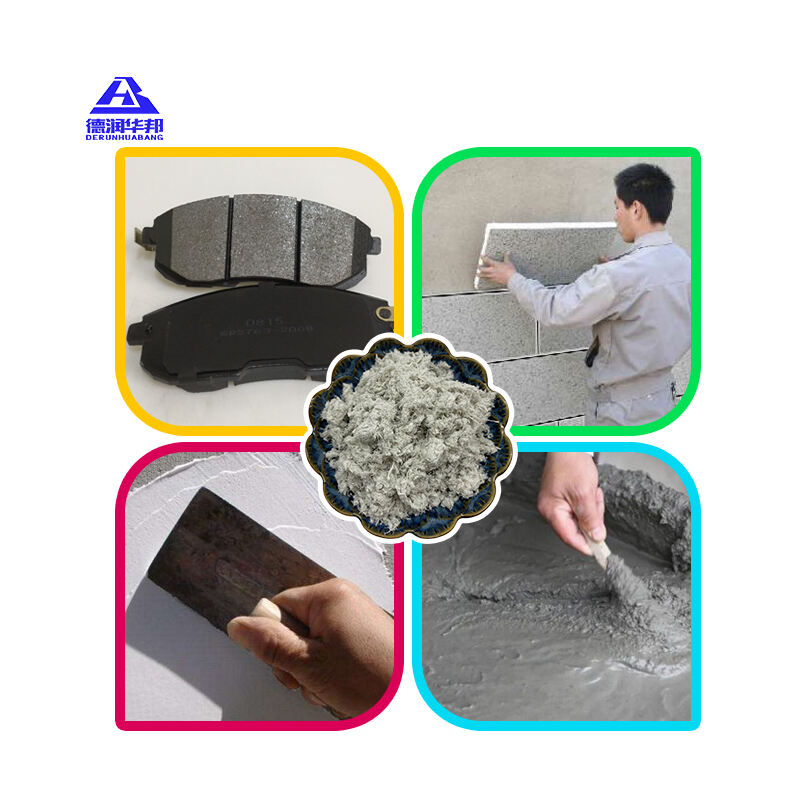

Die Schallisolierungsindustrie ist ein wichtiger und ausgereifter Anwendungsbereich von Sepiolitfaser. Wenn der Faser zu schalldämmenden Platten, haushaltsüblichen schalldämmenden Teppichen, Wärmedämmmaterialien für Gebäudewände und Fahrzeuginnenverkleidungen hinzugefügt wird, verbessert sie die Schalldämmleistung der Endprodukte erheblich. Ihre schlanken, faserigen Strukturen verflechten sich eng mit den Grundmaterialien (wie Polyurethanschaum, Gips und Polyesterfasern) und bilden so eine dichte und gleichmäßige Schalldämmschicht, die die direkte Ausbreitung von Schallwellen blockiert; gleichzeitig absorbiert die poröse Struktur zusätzliche verbleibende Schallwellen, die die Oberflächenschicht durchdringen, insbesondere mittlere und tiefe Frequenzgeräusche, die schwer zu beherrschen sind. Im Vergleich zu herkömmlichen Schallisoliermaterialien wie Glaswolle oder Steinwolle weisen Materialien mit Sepiolitfaser bei gleicher oder besserer Schalldämmwirkung ein geringeres Gewicht auf, was die Montage vor Ort erleichtert und die Belastung von Gebäuden oder Fahrzeugen verringert. In Wohngebäuden können solche schalldämmenden Materialien die Geräuschübertragung zwischen Stockwerken und angrenzenden Räumen reduzieren und so ein ruhiges Wohnumfeld schaffen; in Fahrzeugen (einschließlich Autos, Zügen und Flugzeugen) tragen sie dazu bei, Motorvibrationsgeräusche, Rollgeräusche und aerodynamische Geräusche effektiv zu reduzieren und erhöhen damit deutlich den Fahrkomfort.

Im Bereich der Ölfeld-Bohrflüssigkeiten wird Sepiolithfaser aufgrund ihrer hervorragenden Stabilisierungs- und gezielten Adsorptionseigenschaften breit und etabliert eingesetzt. Bohrflüssigkeiten (auch als Bohrschlamm bezeichnet) spielen eine entscheidende Rolle beim Kühlen der Bohrköpfe, beim Heraufbefördern von Gesteinssplitten an die Oberfläche, bei der Schmierung der Bohrgestänge und bei der Stabilisierung der Bohrlochwände während der Erdöl- und Erdgasförderung. Durch Zugabe eines geeigneten Anteils an Sepiolithfaser zu wasserbasierten oder ölbasierten Bohrflüssigkeiten kann die Viskosität und Scherfestigkeit der Flüssigkeiten deutlich erhöht werden, wodurch ein stabiles Suspensionssystem entsteht, das verhindert, dass sich Gesteinssplitte am Boden des Bohrlochs absetzen. Die poröse Struktur der Sepiolithfaser kann schädliche kolloidale Partikel und Schwermetallionen in den Bohrflüssigkeiten gezielt adsorbieren und so das Flüssigkeitssystem reinigen; gleichzeitig reduziert ihre faserige Oberfläche die direkte Reibung zwischen Bohrgestängen und Bohrlochwänden und verringert somit den Verschleiß der Bohrwerkzeuge. Noch wichtiger ist, dass Sepiolithfaser eine gute Temperaturbeständigkeit aufweist – sie kann ihre stabile Struktur und Leistung in Hochtemperatur-Tiefbohrungen bewahren, wo die Temperaturen mehrere hundert Grad überschreiten können. Der Einsatz von Sepiolithfaser in Bohrflüssigkeiten verbessert nicht nur die Bohrgeschwindigkeit und Effizienz, sondern reduziert auch effektiv das Auftreten gefährlicher Unfälle wie Bohrlochkollaps oder Bohrstockungen und gewährleistet somit die Sicherheit der Bohroperationen.

Der Bereich der Tiernahrungsmittelreinigungsprodukte ist ein aufstrebendes und schnell wachsendes Anwendungsgebiet, in dem Sepiolitfaser einzigartige und unersetzliche Vorteile aufweist. Aufgrund ihrer außerordentlich starken Wasserabsorption und effizienten Geruchsadsorption wird sie häufig als Hauptfunktionskomponente in Streumitteln für Haustiere (insbesondere Katzenstreu), Reinigungspulvern für das Fell von Haustieren sowie Entkontaminationsmitteln für Käfige eingesetzt. Die poröse Struktur der Sepiolitfaser verfügt über eine äußerst starke Kapillarwirkung, die Feuchtigkeit im Tierkot schnell aufnehmen und feste Klumpen bilden kann, die leicht zu reinigen und zu entfernen sind; Oberflächengruppen (wie Hydroxyl- und Siloxangruppen) können Ammoniak, Schwefelwasserstoff und andere geruchsbildende Substanzen aus Tierexkrementen stark adsorbieren und halten so die Lebensumgebung des Haustieres über einen langen Zeitraum sauber und geruchlos. Im Vergleich zu herkömmlichen Reinigungsmaterialien für Haustiere wie Bentonit-Katzenstreu oder Papierresten weist Sepiolitfaser eine bessere Wasseraufnahmefähigkeit (Aufnahme mehrerer Male ihres Eigengewichts an Wasser) und eine längere Nutzungsdauer auf – jede Austauschperiode kann um Tage verlängert werden.

Das Verfahren zur Aufbereitung von Sepiolithfaser ist einfach, effizient und umweltfreundlich und basiert darauf, die natürliche faserige Struktur und poröse Eigenschaften beizubehalten. Nachdem das Roherz aus den Lagerstätten abgebaut wurde, erfolgt zunächst eine natürliche Lufttrocknung oder Trocknung bei niedriger Temperatur, um die Oberflächenfeuchtigkeit zu entfernen (hohe Temperaturen werden vermieden, da sie die Porenstruktur beschädigen könnten). Danach wird das Roherz mittels einer Walzenmühle unter geringem Druck zu kleinen Partikeln zerkleinert, um ein Zerbrechen der Fasern zu vermeiden. Im nächsten Schritt erfolgt der entscheidende Prozess der Faserabtrennung mithilfe von Luftklassiergeräten – durch Einstellen der Luftstromgeschwindigkeit werden die leichten, schlanken Sepiolithfasern vom Luftstrom erfasst und von schweren Verunreinigungen wie Sand, Steinen und Ton getrennt. Für unterschiedliche Anwendungsbereiche können gezielte Modifizierungen vorgenommen werden, ohne die Haupteigenschaften zu beeinträchtigen: Bei Produkten für die Tierhygiene wird eine Oberflächenaktivierung durchgeführt, um die Wasseraufnahme und Geruchsadsorption zu verbessern; bei Schallisoliermaterialien wird eine kleine Menge umweltfreundlicher Bindemittel hinzugefügt, um die Kohäsion mit den Grundmaterialien zu erhöhen; bei Bohrspülungen wird eine Anti-Verklumpungsbehandlung durchgeführt, um eine gleichmäßige Verteilung in Flüssigkeiten sicherzustellen. Alle diese Verarbeitungsschritte zeichnen sich durch geringen Energieverbrauch aus, kommen ohne chemische Zusatzstoffe aus, die schädliche Nebenprodukte erzeugen, und entsprechen vollständig den modernen industriellen Anforderungen an Energieeinsparung und Umweltschutz.

×

×