La diatomita surge como un material ecológico dotado por la naturaleza que conecta el desarrollo sostenible con la economía circular, adaptándose de forma innovadora a las diversas demandas de infraestructuras verdes, materiales ignífugos y filtración en la tintura textil. A diferencia de los materiales sintéticos que dependen de recursos no renovables como el petróleo para su fabricación o que emiten compuestos volátiles tóxicos durante la producción, la diatomita proviene de diatomeas fosilizadas, organismos acuáticos microscópicos unicelulares con paredes celulares de sílice que se multiplicaron en océanos y lagos antiguos y luego se fosilizaron durante millones de años bajo presión sedimentaria. Este origen único le confiere una estructura inherentemente porosa —cada partícula cargada con pequeños poros de sílice interconectados— y una fuerte capacidad de adsorción que supera a muchos adsorbentes sintéticos. Estas características no solo la distinguen de los materiales industriales convencionales, sino que también la convierten en una alternativa rentable frente a aditivos sintéticos costosos. Como componente esencial en la purificación del aire, la filtración del agua y la renovación interior, la diatomita trasciende funciones individuales para convertirse en una solución multifuncional que combina propiedades naturales, rendimiento funcional y responsabilidad ambiental, integrándose perfectamente en las cadenas industriales modernas conscientes del medio ambiente.

La base de recursos de la diatomita combina abundancia natural y armonía ecológica, con depósitos distribuidos en todos los continentes para garantizar un suministro estable. La diatomita se forma por la acumulación de diatomeas durante decenas de millones de años en cuencas marinas o de agua dulce, donde condiciones ambientales específicas—como temperaturas estables, suficiente luz solar y aguas ricas en nutrientes—promueven el crecimiento masivo de diatomeas. Los depósitos varían según el hábitat para satisfacer diversas necesidades modernas: la diatomita marina, encontrada en sedimentos de fiordos nórdicos y en los depósitos de la plataforma continental antártica, se beneficia de entornos oceánicos fríos y limpios que forman poros más finos y densos, con mayor capacidad de adsorción, ideal para la purificación del aire, filtración de agua de alta precisión y filtración en tintorería textil; la diatomita de agua dulce, acumulada en lagos del altiplano andino sudamericano (con bajo contenido mineral) y en deltas fluviales asiáticos, presenta poros más grandes y conectados, así como una excelente aislamiento térmico, adecuada para infraestructura verde y materiales ignífugos. La extracción cumple estrictas normas ecológicas impuestas por agencias ambientales regionales: únicamente se emplea minería a cielo abierto para evitar perturbaciones geológicas profundas que podrían dañar acuíferos o ecosistemas del suelo, y las zonas explotadas se someten a una restauración ecológica sistemática—replantando xerófitas nativas para estabilizar zonas mineras áridas, restaurando la vegetación acuática cerca de depósitos de agua dulce y estableciendo estaciones de monitoreo a largo plazo para rastrear la calidad del suelo y del agua. La economía circular se practica profundamente en la reutilización de residuos: los residuos gruesos del proceso de purificación de diatomita, que aún conservan parcialmente su estructura porosa, se muelen en gránulos irregulares para aislamiento en infraestructura verde; el polvo fino generado durante la molienda y clasificación se recicla como aditivo en materiales ignífugos, minimizando no solo el desperdicio de recursos, sino también la presión sobre los vertederos.

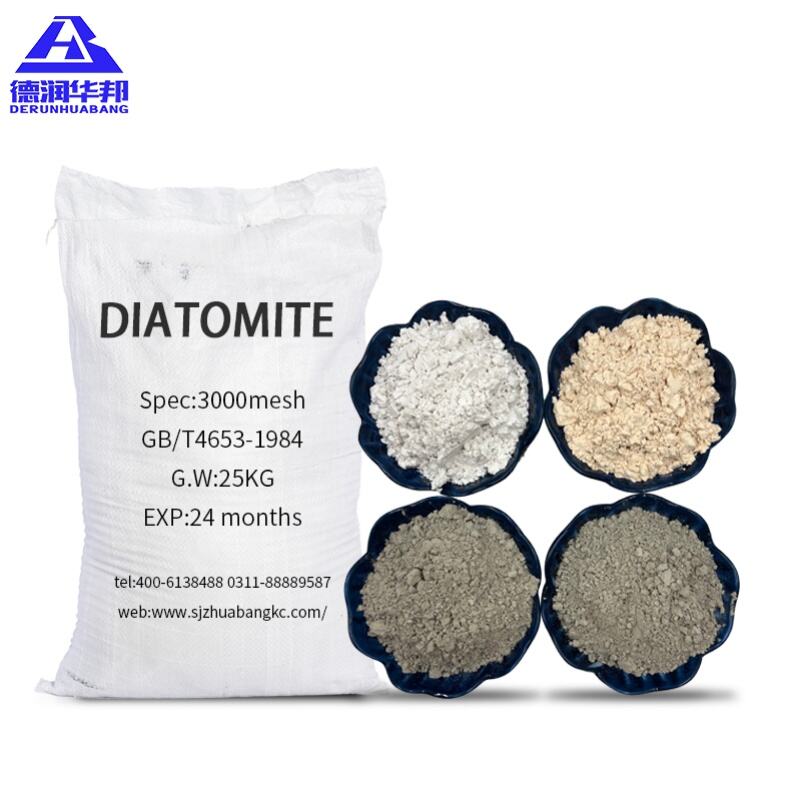

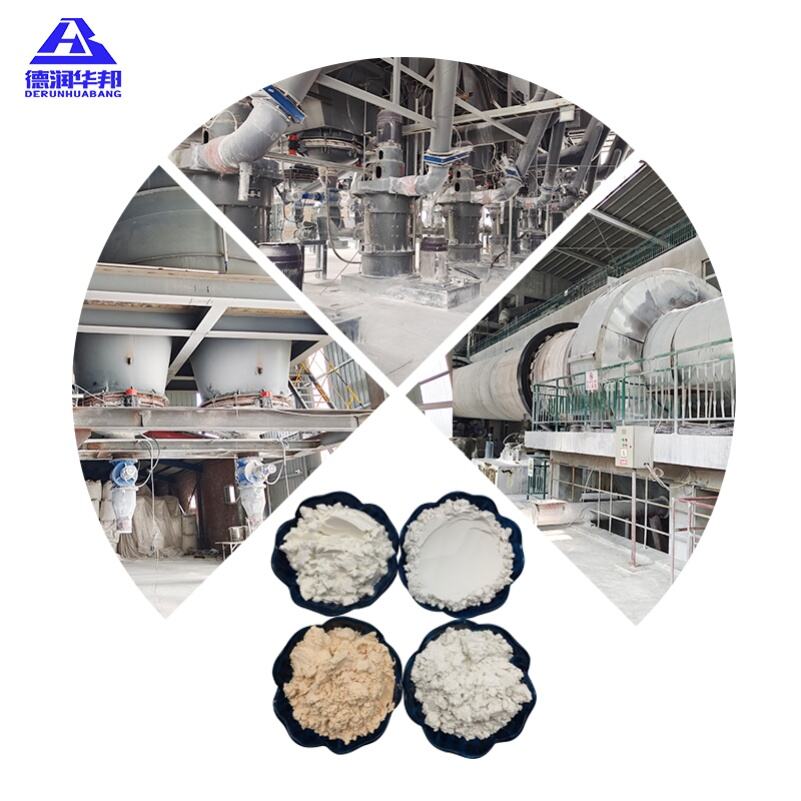

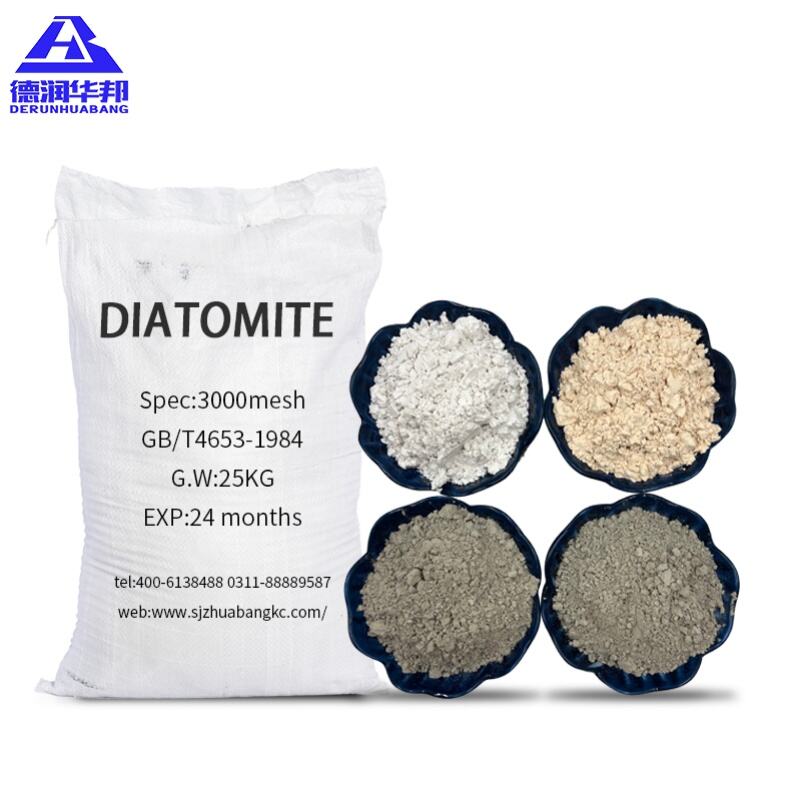

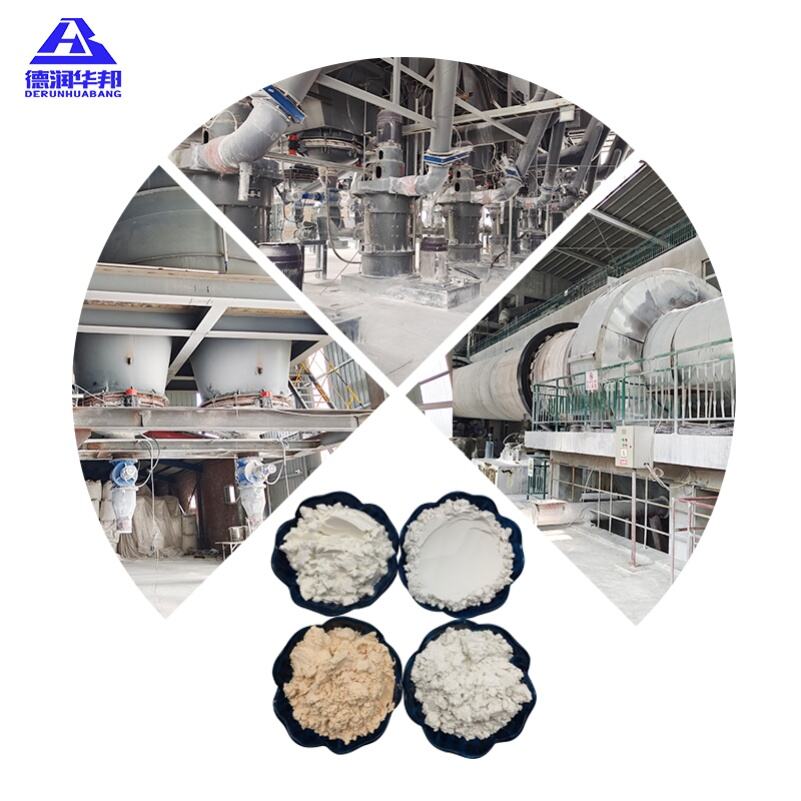

Los procesos de producción de la diatomita se centran en preservar sus propiedades fundamentales y reducir el impacto ambiental, calibrando cada etapa para evitar dañar su delicada estructura de sílice. El procesamiento depende de métodos físicos optimizados para mantener la estructura porosa y la capacidad de adsorción: la molienda con flujo de aire a baja temperatura (que opera a velocidades de rotación controladas para evitar la sobrecarga de partículas) sustituye al tratamiento a alta temperatura, que fundiría y colapsaría los poros de sílice delicados mediante el control de la fuerza de colisión entre partículas; la clasificación por aire utiliza separación ciclónica multietapa para ordenar las partículas por tamaño sin emplear reactivos químicos: polvo ultrafino (suficientemente pequeño para atravesar tamices finos) para filtración en tintorería textil y filtros de aire de alta eficiencia, polvo medio para revestimientos lisos en reformas interiores, y granulosidad gruesa para aislamiento en infraestructuras verdes rígidas. La diatomita de alta pureza utilizada en filtración de agua y tintorería textil pasa por una molienda húmeda en circuito cerrado: agua desionizada reciclada actúa como medio de molienda para evitar contaminación, y posteriormente el agua se trata mediante sedimentación e intercambio iónico antes de ser reutilizada en lotes posteriores, evitando completamente la descarga de aguas residuales. Una novedosa tecnología de activación al vacío mejora aún más la capacidad de adsorción extrayendo suavemente impurezas orgánicas atrapadas en los poros durante la fosilización, abriendo canales bloqueados sin alterar la estructura porosa. Los sistemas de secado híbridos viento-solar son ampliamente adoptados en la etapa final del procesamiento, sustituyendo al calor proveniente del carbón o gas natural y reduciendo notablemente la huella de carbono. Estos procesos no solo conservan las características naturales ecológicas de la diatomita, sino que también optimizan su rendimiento para nuevas aplicaciones específicas, garantizando consistencia entre lotes.

Las propiedades fundamentales de la diatomita la hacen insustituible en diversos sectores industriales, siendo cada característica consecuencia de su estructura porosa única basada en sílice. La estructura porosa—caracterizada por innumerables poros diminutos interconectados que forman una red tridimensional y una vasta superficie interna (a menudo cientos de metros cuadrados por gramo)—permite una capacidad de adsorción excepcional: atrapa activamente compuestos orgánicos volátiles como formaldehído y benceno del aire interior, captura polvo, polen y partículas finas de emisiones industriales, absorbe metales pesados como plomo y mercurio, microcontaminantes y moléculas de colorantes de aguas residuales textiles, y mejora la retardancia al fuego al atrapar el calor y ralentizar la transferencia térmica. La transpirabilidad y regulación de la humedad, impulsadas por la acción capilar en su red porosa, permiten un control dinámico: en espacios interiores, absorbe la humedad excesiva durante temporadas de lluvia o en zonas de alta humedad para prevenir el crecimiento de moho en paredes y la deformación de muebles, y libera gradualmente la humedad almacenada cuando el aire se seca (como en habitaciones calentadas en invierno), manteniendo un rango de humedad relativa confortable. La estabilidad química, resultado de su composición inerte de sílice, garantiza durabilidad a largo plazo: resiste la corrosión provocada por colorantes industriales, ácidos débiles y álcalis, lo que la hace adecuada para entornos agresivos como instalaciones de teñido textil y sistemas de tratamiento de aguas residuales industriales, así como para uso interior prolongado sin decoloración. El aislamiento térmico, derivado del aire estancado atrapado en sus poros, añade un valor significativo a la infraestructura sostenible y a los materiales ignífugos—reduciendo la transferencia de calor a través de paredes y techos y ralentizando la propagación de llamas al aislar materiales combustibles.

La diatomita destaca en diversos nuevos escenarios de aplicación, con proyectos reales que demuestran su versatilidad y ventajas de rendimiento. La infraestructura verde aprovecha su aislamiento térmico y transpirabilidad en aplicaciones prácticas: en países nórdicos, se utilizan materiales compuestos de diatomita en la base de carreteras para reducir el estrés térmico causado por ciclos de congelación y descongelación, evitando grietas en el pavimento durante climas invernales extremos; los paneles de aislamiento para muros exteriores mezclados con diatomita se aplican ampliamente en comunidades residenciales en Asia, reduciendo el consumo energético de los edificios al bloquear la transferencia de calor y disminuyendo notablemente la carga del aire acondicionado. La renovación interior integra la diatomita en espacios domésticos cotidianos: los revestimientos de diatomita se aplican en dormitorios y habitaciones infantiles por su capacidad de purificación del aire, adsorbiendo activamente el formaldehído liberado por muebles de madera y adhesivos de alfombras; las piedras decorativas mezcladas con diatomita ofrecen una variedad de texturas naturales, desde una suavidad similar al mármol, adecuada para salas modernas, hasta una granulosidad similar a la piedra arenisca, que complementa estilos rústicos tradicionales. La purificación del aire la aplica en escenarios de alta contaminación: los filtros basados en diatomita en fábricas de impresión capturan compuestos orgánicos volátiles y polvo de tinta, mejorando la calidad del aire en los talleres y reduciendo la exposición de los trabajadores a partículas nocivas; los filtros industriales la utilizan en plantas de procesamiento de metales para eliminar polvo de óxido metálico de las emisiones de producción. La filtración de agua y la filtración en la tintura textil emplean diatomita granular como medio principal en sistemas de múltiples etapas: en fábricas textiles, purifica aguas residuales que contienen residuos de tintes reactivos, permitiendo reciclar el agua para la producción; en plantas rurales de tratamiento de agua, mejora la claridad del agua potable al absorber microimpurezas. Los materiales ignífugos constituyen una aplicación nueva clave: la diatomita mezclada con retardantes de llama ecológicos forma recubrimientos para estructuras de madera en edificios públicos, ralentizando la combustión y reduciendo la emisión de humo, lo que proporciona más tiempo para la evacuación en situaciones de emergencia.

El control de calidad de la diatomita se adapta a aplicaciones nuevas específicas, con protocolos rigurosos de pruebas para garantizar un rendimiento constante y confiable. Para grados utilizados en tratamientos de aire y agua, se realizan pruebas de eficiencia de adsorción utilizando condiciones de trabajo simuladas, como exponer muestras de diatomita a soluciones de colorantes con concentraciones conocidas en escenarios de filtración para tintorería textil, con el fin de medir la capacidad de retención de contaminantes; se realiza un análisis del tamaño de poro mediante imágenes microscópicas para asegurar que los poros coincidan con el tamaño de los contaminantes objetivo (poros más pequeños para moléculas de colorante, poros más grandes para sólidos en suspensión). Para materiales ignífugos, se llevan a cabo pruebas de combustión vertical en laboratorios controlados para evaluar la velocidad de propagación de la llama y la densidad del humo, mientras que las pruebas de estabilidad térmica exponen las muestras a altas temperaturas durante períodos prolongados para verificar su durabilidad. Para materiales de infraestructura verde, las pruebas de conductividad térmica miden las tasas de transferencia de calor en cámaras con clima controlado para confirmar los efectos de ahorro energético, y las pruebas de transpirabilidad simulan ciclos de humedad y sequedad para monitorear las tasas de absorción y liberación de humedad. En la filtración para tintorería textil, las pruebas de velocidad de adsorción de colorantes registran qué tan rápidamente se eliminan los contaminantes, y las pruebas de flujo miden la velocidad de paso del agua para asegurar que la eficiencia de filtración no comprometa la velocidad de producción. Los residuos reciclados pasan por procesos estrictos de purificación: la separación magnética elimina impurezas metálicas captadas durante la extracción minera, y las pruebas de uniformidad del tamaño de partícula garantizan un rendimiento consistente, tras lo cual se someten a las mismas pruebas de desempeño que la diatomita virgen para cumplir con los estándares industriales. Muchos fabricantes también buscan certificaciones ecológicas de terceros para verificar que sus procesos de producción cumplan con criterios internacionales de sostenibilidad, generando confianza entre los clientes industriales.