Los pigmentos de óxido de hierro surgen como materiales de color versátiles y ecológicos que conectan el desarrollo sostenible con la economía circular, adaptándose de forma innovadora a las diversas demandas de la arquitectura verde, la señalización vial y la coloración de plásticos. A diferencia de los pigmentos sintéticos que dependen de síntesis químicas tóxicas o emiten subproductos nocivos durante su producción, los pigmentos de óxido de hierro provienen de depósitos naturales de mineral de hierro o de procesos sintéticos respetuosos con el medio ambiente que utilizan residuos industriales. Este origen único les confiere una estabilidad cromática inherente y una excepcional resistencia a la intemperie, características que los distinguen de los agentes colorantes convencionales. Como componente principal en recubrimientos industriales, coloración de hormigón y decoración interior, los pigmentos de óxido de hierro van más allá de funciones únicas para convertirse en soluciones multifuncionales que combinan propiedades naturales, rendimiento funcional y responsabilidad ambiental.

La base de recursos de los pigmentos de óxido de hierro combina abundancia natural y principios de economía circular. Los pigmentos naturales de óxido de hierro se extraen de depósitos de mineral de hierro ricos en hematita (para tonos rojos) y goethita (para tonos amarillos), distribuidos en todos los continentes, desde minas ricas en hierro en Australia hasta depósitos sedimentarios en Europa. Los pigmentos sintéticos de óxido de hierro se producen mediante reacciones químicas controladas utilizando subproductos ricos en hierro procedentes de la fabricación de acero y el procesamiento de metales, transformando residuos en materiales valiosos. La extracción y producción cumplen con estrictas normas ecológicas: la minería natural adopta la explotación superficial para evitar perturbaciones geológicas profundas, y las zonas extraídas se restauran con vegetación nativa; los procesos sintéticos utilizan sistemas de ciclo cerrado para capturar emisiones y reciclar aguas residuales, minimizando el impacto ambiental. La economía circular se aplica además al reutilizar residuos: los residuos de la producción de pigmentos se reciclan como suplementos de hierro en el hormigón, cerrando así los ciclos de recursos.

Los procesos de producción de pigmentos de óxido de hierro se centran en preservar las propiedades esenciales y reducir la huella de carbono. Los pigmentos naturales pasan por un procesamiento físico: trituración del mineral, molienda fina y tamizado multietapa para separar las partículas de pigmento de las impurezas, sin emplear sustancias químicas tóxicas; esto conserva la profundidad y estabilidad del color natural. Los pigmentos sintéticos utilizan reacciones químicas a baja temperatura (evitando el calentamiento intensivo de energía) para controlar el tamaño de partícula y la tonalidad del color, asegurando consistencia entre lotes. El tratamiento posterior a la producción incluye una modificación superficial ecológica: algunos pigmentos están recubiertos con silicatos naturales para mejorar su dispersión en revestimientos acuosos y plásticos, aumentando la uniformidad del coloreado sin añadir aditivos nocivos. Sistemas de secado con energía solar sustituyen al calentamiento con combustibles fósiles en el procesamiento final, reduciendo significativamente las emisiones de carbono. Estos procesos mantienen las características clave de los pigmentos de óxido de hierro mientras optimizan su compatibilidad con diversos sustratos.

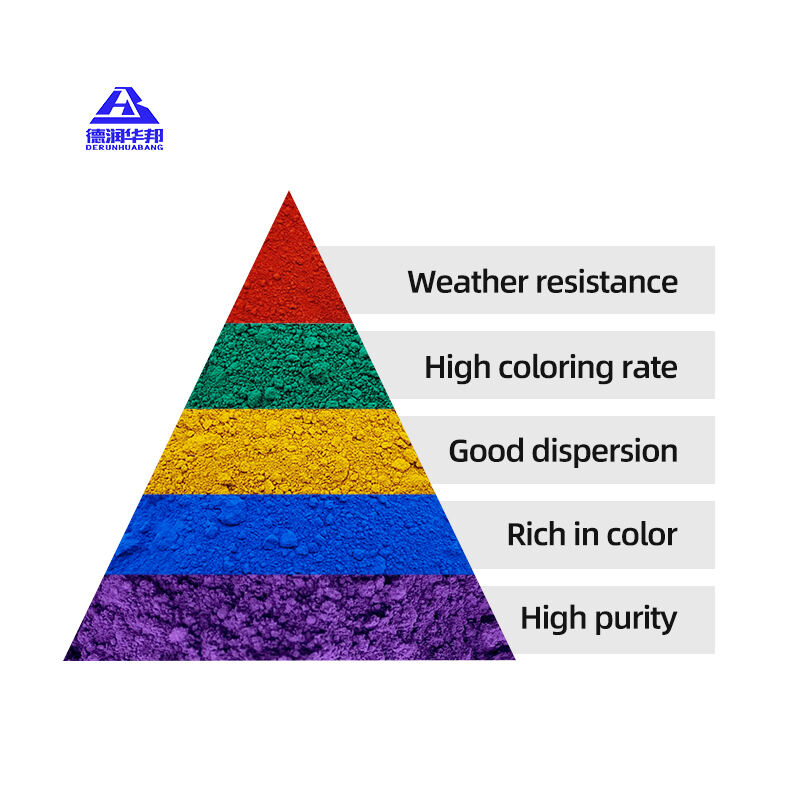

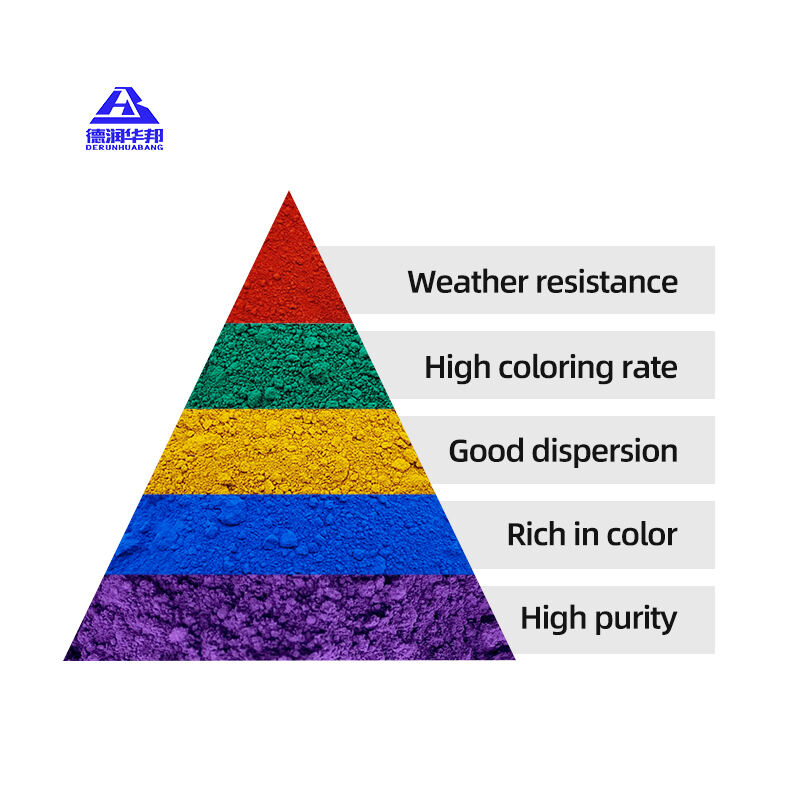

Las propiedades fundamentales de los pigmentos de óxido de hierro los hacen insustituibles en diversas industrias. La estabilidad del color garantiza la retención duradera del tono: resisten el desvanecimiento causado por la radiación ultravioleta, la lluvia y las fluctuaciones de temperatura, manteniendo una apariencia constante en estructuras exteriores e interiores durante años. La resistencia a la intemperie permite su uso en entornos agresivos —desde edificios costeros expuestos a la niebla salina hasta carreteras desérticas bajo luz solar intensa— sin degradarse. La inercia química asegura compatibilidad con hormigón, recubrimientos, plásticos y cerámicas, evitando reacciones que alteren el color o la integridad del material. Su naturaleza no tóxica los hace adecuados para espacios interiores y productos plásticos, ya que no liberan compuestos orgánicos volátiles. El amplio espectro de colores —que abarca rojo, amarillo, negro, marrón y tonos tierra mezclados— satisface diversas necesidades estéticas y funcionales en los sectores de construcción e industrial.

Los pigmentos de óxido de hierro destacan en diversas aplicaciones innovadoras. La arquitectura verde aprovecha su resistencia a la intemperie y estabilidad del color: al incorporarlos a paneles de fachada y tejas, proporcionan un color duradero que reduce la frecuencia de repintado, disminuyendo costos de mantenimiento y residuos. La señalización vial es una aplicación novedosa clave: los pigmentos de óxido de hierro con alta reflectancia luminosa se mezclan en pinturas viales, mejorando la visibilidad de las líneas de tráfico en lluvia y baja luminosidad; su resistencia a la intemperie garantiza que las marcas permanezcan nítidas durante años. Los recubrimientos industriales los utilizan para colorear estructuras metálicas como tuberías y tanques de almacenamiento: los pigmentos forman una capa protectora que resiste la corrosión y los daños por rayos UV, prolongando la vida útil. En la coloración de hormigón se aplican en pavimentos decorativos, bancos de parque y fachadas de edificios: los pigmentos penetran la superficie del hormigón, creando un color permanente y resistente al desgaste que evita descascarillado (a diferencia de las pinturas superficiales). En la coloración de plásticos se usan en productos como muebles de jardín y equipos de juego infantiles: pigmentos no tóxicos aportan colores vivos y resistentes al decoloramiento, cumpliendo al mismo tiempo con normas de seguridad. La decoración interior los integra en pinturas murales y baldosas cerámicas: los tonos rojos y marrones terrosos complementan diseños rústicos, mientras que los tonos amarillos aportan calidez a espacios modernos.

El control de calidad de los pigmentos de óxido de hierro se adapta a aplicaciones específicas. Para la señalización vial, las pruebas de reflectividad luminosa miden la visibilidad bajo condiciones simuladas de lluvia y poca luz, mientras que las pruebas de resistencia al desgaste garantizan que las marcas soporten el tráfico de vehículos. Para revestimientos arquitectónicos, las pruebas de fijación del color exponen los pigmentos a luz solar simulada y niebla salina durante períodos prolongados para verificar la resistencia a la decoloración. Para plásticos, las pruebas de estabilidad térmica confirman la retención del color durante las temperaturas de procesamiento del plástico. Para uso en interiores, las pruebas de toxicología aseguran el cumplimiento de las normas de no toxicidad. Tanto los pigmentos naturales como los sintéticos se someten a análisis de tamaño de partícula para garantizar una dispersión uniforme, evitando rayas de color en los productos finales. Los residuos de pigmento reciclado (procedentes de recortes de producción) pasan por procesos de purificación y pruebas de rendimiento para cumplir con los estándares de pigmento virgen, asegurando un reuso confiable.

En conclusión, los pigmentos de óxido de hierro se posicionan como materiales de coloración ecológicos fundamentales, alineados con el desarrollo sostenible y la economía circular. Su origen natural o derivado de residuos y su producción respetuosa con el medio ambiente preservan características esenciales como la estabilidad del color y la resistencia a la intemperie—características que aportan valor en la arquitectura sostenible, la señalización vial, los recubrimientos industriales y la decoración interior. A diferencia de los pigmentos sintéticos tóxicos que dañan los ecosistemas y la salud humana, el ciclo de vida de los pigmentos de óxido de hierro minimiza el impacto ambiental desde la producción hasta la reutilización de residuos. Aplicaciones innovadoras demuestran su adaptabilidad: mejoran la durabilidad de la infraestructura, aumentan la seguridad vial y crean espacios saludables y estéticamente agradables. A medida que crece la demanda de materiales de coloración ecológicos y duraderos, los pigmentos de óxido de hierro seguirán siendo una opción fundamental, conectando los recursos naturales y la innovación industrial de manera sostenible.